Os moldes de grafite de alta pureza são os motores multifuncionais por trás do processo de Sinterização por Plasma de Faísca (SPS), servindo como muito mais do que simples recipientes. Eles atuam simultaneamente como o recipiente de moldagem, o elemento de aquecimento primário e o pistão mecânico responsável pela densificação do pó.

Os moldes de grafite de alta pureza não apenas contêm o material; eles são participantes ativos que convertem corrente elétrica em energia térmica extrema enquanto transmitem pressão axial massiva, garantindo a rápida densificação e integridade estrutural de carbonetos de alta entropia acima de 2000°C.

As Três Funções Principais no SPS

Os carbonetos de alta entropia requerem condições extremas para formar estruturas densas e estáveis. O molde de grafite facilita isso através de três papéis físicos simultâneos.

1. O Elemento de Aquecimento Ativo

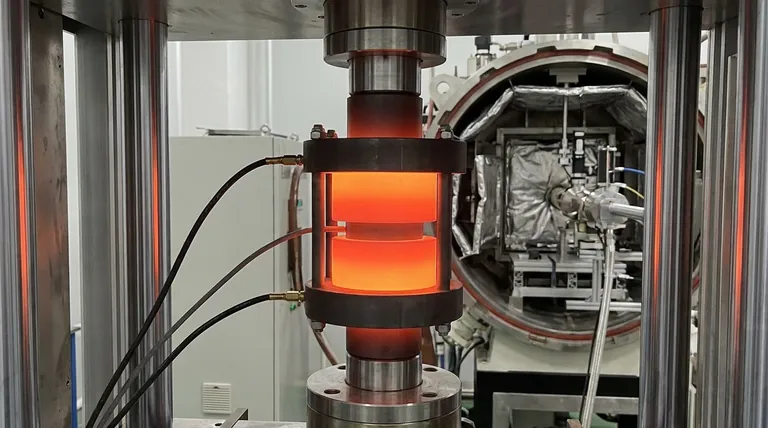

Na sinterização padrão, o calor vem de um forno externo. No SPS, o próprio molde de grafite atua como o aquecedor.

O molde possui propriedades específicas de resistência elétrica. Quando a corrente contínua pulsada (CC) passa por ele, o molde converte eficientemente essa energia elétrica em energia térmica (aquecimento Joule).

Isso permite taxas de aquecimento rápidas e possibilita que o sistema atinja temperaturas superiores a 2000°C, o que é crítico para a sinterização de materiais refratários de alta entropia.

2. Transmissão de Pressão Axial

A densificação requer força, não apenas calor. O molde de grafite serve como o meio de transmissão de pressão.

Ele transfere a carga dos pistões hidráulicos da máquina diretamente para as partículas do pó, sustentando tipicamente pressões de até 60 MPa.

Essa pressão mecânica promove o rearranjo do pó e auxilia na quebra de aglomerados durante as fases iniciais da sinterização.

3. Contenção Estrutural em Condições Extremas

O molde define a geometria final da amostra sinterizada.

Ele deve manter excelente estabilidade ao choque térmico e resistência a altas temperaturas para suportar os ciclos rápidos de aquecimento e resfriamento sem fraturar.

O grafite de alta pureza garante que o molde mantenha sua forma e não se deforme sob a imensa pressão unidirecional, assegurando a precisão geométrica do tarugo de carboneto final.

Impacto na Qualidade do Material

A interação entre o molde e o pó de carboneto de alta entropia influencia diretamente as propriedades microscópicas do material final.

Promoção da Difusão Atômica

A combinação de calor e pressão diretos facilita a difusão atômica.

Esse ambiente induz a formação de interfaces ordenadas com características semicoerentes. Essas características microestruturais são essenciais para otimizar propriedades como a condutividade térmica da rede.

Garantia de Uniformidade Térmica

A pureza e a densidade do molde de grafite ditam diretamente a uniformidade do campo de temperatura.

O grafite de alta qualidade conduz o calor uniformemente, evitando pontos quentes ou zonas frias que poderiam levar a rachaduras ou densificação desigual no compósito cerâmico.

Compreendendo as Compensações

Embora o grafite seja o padrão para SPS, ele introduz desafios específicos que devem ser gerenciados para garantir a qualidade dos carbonetos de alta entropia.

Reatividade Química e Adesão

Em altas temperaturas, os carbonetos de alta entropia podem reagir com o molde de grafite ou aderir a ele.

Isso requer o uso de revestimentos de interface, como papel de grafite frequentemente revestido com nitreto de boro (BN).

Esses revestimentos impedem que a amostra se ligue quimicamente ao molde, garantindo a fácil desmoldagem e preservando a qualidade da superfície da cerâmica.

Limitações Mecânicas

Embora o grafite tenha resistência a altas temperaturas, ele não é infinitamente rígido.

Pressão excessiva (geralmente acima de 60-80 MPa, dependendo da classe) pode causar fratura ou deformação do molde.

Operar dentro dos limites mecânicos específicos da classe de grafite é vital para evitar falha catastrófica do molde durante o ciclo.

Fazendo a Escolha Certa para Seu Objetivo

A seleção e configuração do seu molde de grafite devem estar alinhadas com seus objetivos específicos de sinterização.

- Se o seu foco principal é a Máxima Densificação: Priorize classes de grafite de alta resistência capazes de suportar pressões próximas ao limite de 60 MPa para forçar o rearranjo das partículas.

- Se o seu foco principal é a Pureza da Superfície: Garanta o uso de revestimentos de papel de grafite revestidos com nitreto de boro para criar uma barreira de difusão entre o carboneto e o molde.

- Se o seu foco principal é a Consistência Térmica: Selecione grafite de ultra-alta pureza e alta densidade para garantir um campo de temperatura uniforme e evitar gradientes térmicos na amostra.

Em última análise, o molde de grafite não é apenas um consumível; é o componente central que traduz energia elétrica e mecânica na realidade física do seu material.

Tabela Resumo:

| Função Principal | Descrição | Impacto nos Carbonetos de Alta Entropia |

|---|---|---|

| Aquecimento Joule | Converte CC pulsada em energia térmica | Permite temperaturas >2000°C para materiais refratários |

| Transmissão de Pressão | Transfere carga axial (até 60 MPa) para o pó | Promove rápida densificação e rearranjo de partículas |

| Contêiner Estrutural | Define a geometria e suporta o choque térmico | Garante precisão geométrica e previne falha estrutural |

| Condutor de Difusão | Combina calor e pressão na interface | Facilita a difusão atômica para microestrutura otimizada |

Eleve Sua Pesquisa de Materiais com KINTEK Precision

Desbloqueie todo o potencial de seus processos de Sinterização por Plasma de Faísca (SPS) com nossas soluções de grafite de alta pureza. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com componentes personalizáveis de fornos de alta temperatura de laboratório projetados para seus projetos exclusivos de carbonetos de alta entropia.

Pronto para alcançar densidade e uniformidade térmica superiores?

Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos personalizados de forno e molde!

Referências

- Wen Jiang, Peng Fu. Achieving efficient almost CO-free hydrogen production from methanol steam reforming on Cu modified α-MoC. DOI: 10.1039/d3ra07448j

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a seleção de um cadinho de cerâmica contribui para a preparação de catalisadores de carbono de biomassa? Maximize a Pureza

- Qual é a função principal de um tubo de quartzo na preparação de SnSe? Garanta a síntese de ligas de alta pureza

- Qual é a função de um sistema de controle de fluxo de gás Argônio (Ar) de alta pureza? Garante Uniformidade Superior de Nanofios

- Qual função as placas de resfriamento ou anéis de resfriamento de grafite desempenham? Domine a Solidificação Direcional de Lâminas de Monocristal

- Por que a mídia de moagem de zircônia é preferida para pós cerâmicos NN-10ST? Garanta Pureza e Desempenho Dielétrico

- Por que um cadinho de grafite é usado para fundir ligas Al-Mg-Si? Pureza Superior e Eficiência Térmica

- Por que cadinhos de grafite de alta pureza com tampas são usados para a redução de ilmenita? Controle Sua Microatmosfera Redutora

- Como um vibrador eletromecânico auxilia na alimentação de combustível? Aprimorar a Estabilidade da Combustão de Carvão e Biomassa