Os cadinhos de grafite são a escolha preferida para fundir ligas Al-Mg-Si porque oferecem uma combinação única de resistência a altas temperaturas, condutividade térmica superior e estabilidade química. Em temperaturas de fusão padrão em torno de 750°C, eles contêm efetivamente o alumínio fundido, minimizando reações químicas, o que preserva a pureza da liga e suas propriedades elétricas críticas.

Ponto Principal O principal valor de um cadinho de grafite neste contexto é o controle de contaminação. Ao prevenir interações químicas entre o recipiente e a fusão, o grafite garante que a liga final Al-Mg-Si mantenha a alta pureza necessária para uma condutividade elétrica ideal.

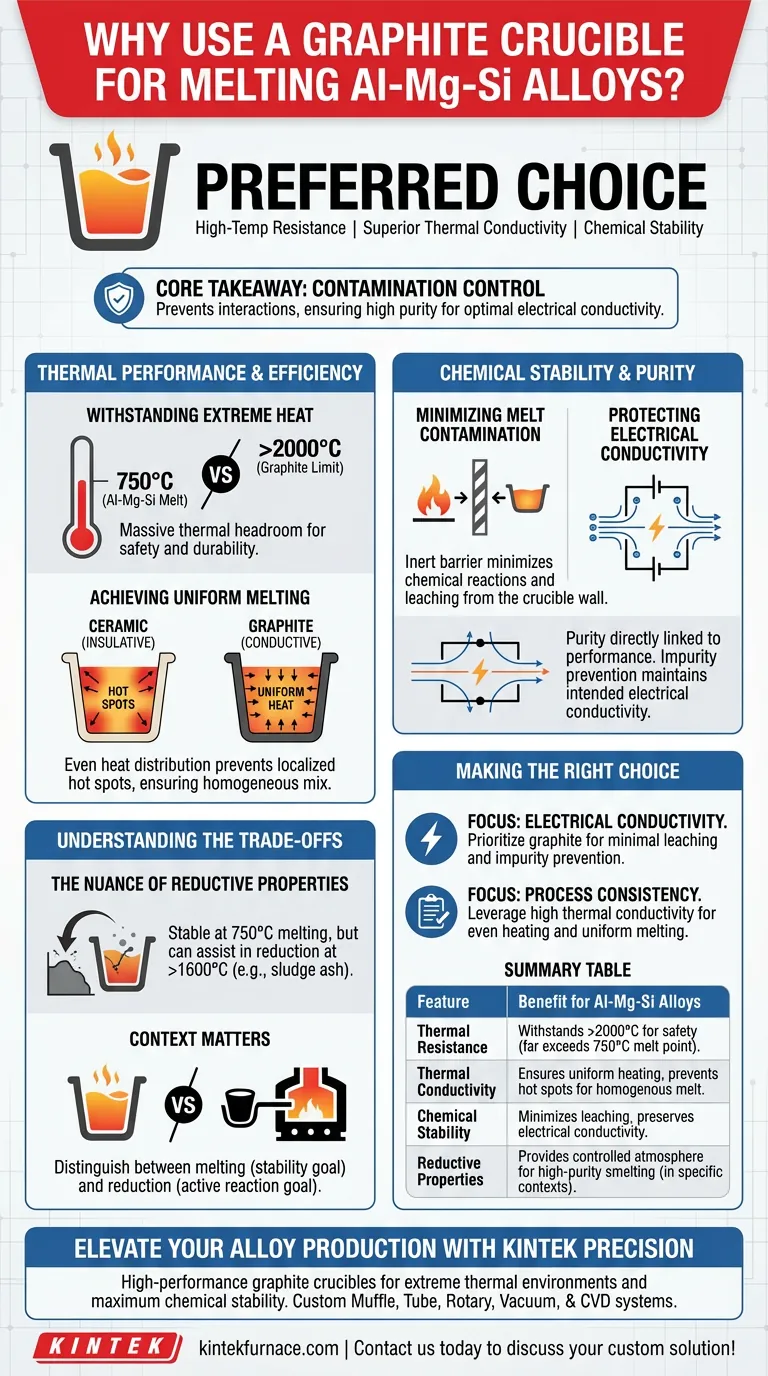

Desempenho Térmico e Eficiência

Suportando Calor Extremo

O grafite é projetado para suportar ambientes térmicos muito acima do ponto de fusão do alumínio.

Enquanto as ligas Al-Mg-Si são tipicamente fundidas a 750°C, os cadinhos de grafite mantêm sua integridade estrutural em temperaturas superiores a 2000°C. Essa enorme margem térmica garante segurança e durabilidade, evitando falhas estruturais durante o processo de fusão.

Alcançando Fusão Uniforme

A distribuição consistente de calor é crucial para a qualidade da liga, e o grafite é um excelente condutor de calor.

Ao contrário das cerâmicas isolantes, o grafite transfere energia térmica uniformemente por toda a estrutura do cadinho. Isso evita "pontos quentes" localizados e facilita um processo de fusão uniforme, garantindo que os componentes da liga se misturem homogeneamente.

Estabilidade Química e Pureza

Minimizando a Contaminação da Fusão

Para ligas Al-Mg-Si, manter a composição química correta é primordial.

O grafite oferece alta estabilidade química, atuando como uma barreira inerte entre a fonte de calor e o metal. Isso minimiza reações químicas na interface, evitando que material da parede do cadinho se lixivie e contamine o alumínio fundido.

Protegendo a Condutividade Elétrica

O desempenho físico de uma liga está diretamente ligado à sua pureza.

A contaminação por impurezas durante a fase de fusão pode degradar severamente as características finais do material. Ao prevenir essas impurezas, os cadinhos de grafite garantem que o material solidificado final mantenha a condutividade elétrica pretendida.

Compreendendo as Compensações

A Nuance das Propriedades Redutoras

Embora o grafite seja quimicamente estável para a fusão de Al-Mg-Si a 750°C, ele não é quimicamente inerte em todos os cenários.

O grafite possui propriedades redutoras inerentes, que podem ser vantajosas em experimentos específicos, como o processamento de cinzas de lodo com alto teor de ferro. Nesses contextos, o cadinho participa ativamente da reação para ajudar a criar uma atmosfera redutora.

O Contexto Importa

Os operadores devem distinguir entre fusão e redução.

Ao fundir Al-Mg-Si, o objetivo é a estabilidade; ao fundir outros materiais em temperaturas extremas (acima de 1600°C), o grafite pode reagir para auxiliar na redução química. Compreender essa natureza dupla é fundamental para selecionar o cadinho correto para o processo químico específico.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o material de cadinho correto depende muito da sensibilidade do seu produto final.

- Se o seu foco principal é Condutividade Elétrica: Priorize o grafite para minimizar a lixiviação química e prevenir impurezas que impedem o fluxo de elétrons.

- Se o seu foco principal é Consistência do Processo: Utilize a alta condutividade térmica do grafite para garantir distribuição uniforme de calor e fusão homogênea da liga.

Em última análise, o grafite serve como a ferramenta fundamental para transformar elementos brutos de Al-Mg-Si em ligas de alto desempenho sem comprometer sua integridade química.

Tabela Resumo:

| Característica | Benefício para Ligas Al-Mg-Si |

|---|---|

| Resistência Térmica | Suporta >2000°C, excedendo em muito o ponto de fusão de 750°C para segurança. |

| Condutividade Térmica | Garante aquecimento uniforme e previne pontos quentes para uma fusão homogênea. |

| Estabilidade Química | Minimiza a lixiviação e contaminação para preservar a condutividade elétrica. |

| Propriedades Redutoras | Fornece uma atmosfera controlada adequada para fusão de alta pureza. |

Eleve Sua Produção de Ligas com a KINTEK Precision

Não comprometa a condutividade elétrica e a pureza de suas ligas Al-Mg-Si. A KINTEK fornece cadinhos de grafite de alto desempenho projetados para suportar ambientes térmicos extremos, garantindo máxima estabilidade química.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Pronto para otimizar seu processo de fusão? Entre em contato conosco hoje mesmo para discutir sua solução personalizada!

Guia Visual

Referências

- Phase transformation and property improvement of Al–0.6Mg–0.5Si alloys by addition of rare-earth Y. DOI: 10.1515/secm-2024-0048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Por que um cadinho de alumina é necessário para a síntese de g-C3N4? Garanta alta pureza e estabilidade na policondensação

- Por que tubos de Nióbio (Nb) selados são utilizados como recipientes de reação durante a síntese em estado sólido em alta temperatura de Ba1-xEuxZn2Sb2?

- Como melhorar o desempenho da bomba de vácuo? Maximize a eficiência e alcance níveis de vácuo mais profundos

- Por que os vasos de reação de micro-ondas de alta pressão devem manter um excelente desempenho de vedação? Garanta o sucesso da síntese de carbono

- Por que um forno de secagem a vácuo é essencial para a preparação de catalisadores Pd-Ni/ZrO2? Garanta a Distribuição Uniforme do Metal

- Por que usar um dispositivo de selagem a vácuo para filmes finos de niquelato? Domine o Processo de Redução de Camada Infinita

- Qual é a função de um autoclave de aço inoxidável de alta pressão? Domine a Síntese Hidrotermal de Nanomateriais

- Quais são as vantagens de usar um tubo de quartzo para medições dielétricas de alta temperatura? Otimizar Precisão e Estabilidade