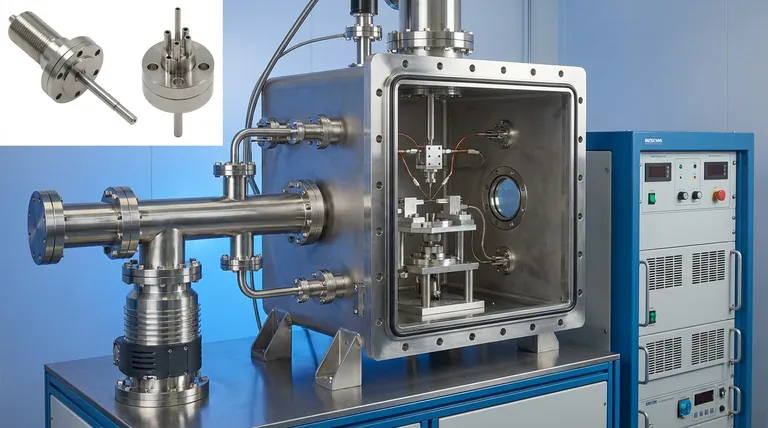

Um conjunto de bomba molecular funciona como o sistema primário de aquisição de alto vácuo em uma configuração de ligação TLP assistida por corrente elétrica. Sua função específica é evacuar rapidamente a câmara de vácuo para um nível de processamento preciso, garantindo que o ambiente esteja fisicamente preparado para a delicada fase de ligação.

Ao reduzir agressivamente a pressão da câmara, o conjunto de bomba molecular reduz a pressão parcial de oxigênio a níveis insignificantes. Isso atua como a garantia de hardware fundamental para prevenir a oxidação e garantir conexões de alta qualidade e livres de contaminação.

Criando o Ambiente de Processo Essencial

Para entender o papel da bomba, deve-se olhar além da simples remoção de ar e focar nos requisitos químicos do processo de ligação.

Evacuação Rápida da Câmara

O conjunto de bomba molecular é projetado para eficiência e velocidade. Ele não apenas ventila a câmara; ele a evacua agressivamente para atingir rapidamente o "nível de vácuo de processamento necessário".

Essa evacuação rápida minimiza o tempo de inatividade entre o carregamento dos componentes e o início do ciclo de ligação.

Controle da Pressão Parcial de Oxigênio

O principal inimigo de uma ligação TLP bem-sucedida é a oxidação. A bomba molecular serve como o mecanismo de controle crítico para essa variável.

Ao remover a atmosfera, a bomba mantém uma pressão parcial de oxigênio extremamente baixa em todo o ambiente de brasagem.

Possibilitando Conexões de Alta Qualidade

A referência destaca especificamente o papel desse equipamento no processamento de capilares de Inconel 718.

Para esses materiais, o ambiente de vácuo criado pela bomba é o fator determinante que permite uma conexão livre de contaminação. Sem esse nível específico de vácuo, a qualidade da junta seria comprometida por impurezas atmosféricas.

Dependências Críticas e Considerações

Embora a bomba molecular forneça o ambiente, é importante entender as dependências operacionais descritas na referência primária.

A Garantia de Hardware Central

A referência descreve o conjunto de bomba como a "garantia de hardware central".

Isso implica que a bomba é um único ponto de falha em relação à qualidade da junta. Se a bomba não conseguir atingir ou manter o nível de vácuo alvo, a integridade da ligação é efetivamente anulada antes mesmo do aquecimento começar.

A Necessidade de Integridade da Vedação

Como a bomba tem a tarefa de atingir pressões "extremamente baixas", seu desempenho depende inteiramente do isolamento da câmara.

A bomba cria o vácuo, mas o sistema depende da capacidade da câmara de mantê-lo contra a atmosfera para evitar a reentrada de oxigênio.

Garantindo Resultados de Ligação de Alta Qualidade

Para maximizar a eficácia do seu sistema de ligação TLP, considere estas prioridades operacionais:

- Se o seu foco principal é o Tempo de Ciclo: Certifique-se de que seu conjunto de bomba molecular seja classificado para evacuação rápida para minimizar o tempo de espera antes da fase de ligação.

- Se o seu foco principal é a Pureza do Material (Inconel 718): Verifique se a bomba é capaz de atingir o limiar específico de alto vácuo necessário para eliminar a pressão parcial de oxigênio para essa liga.

O conjunto de bomba molecular é o guardião do processo de ligação, transformando uma câmara padrão em um ambiente pristino capaz de metalurgia avançada.

Tabela Resumo:

| Recurso | Papel no Sistema de Ligação TLP |

|---|---|

| Função Primária | Aquisição rápida de alto vácuo e evacuação da câmara |

| Controle de Oxigênio | Reduz a pressão parcial de oxigênio a níveis insignificantes |

| Integridade do Material | Previne a oxidação, especialmente para ligas sensíveis como Inconel 718 |

| Importância do Sistema | Serve como a garantia de hardware central para a qualidade da junta |

| Objetivo Operacional | Minimiza o tempo de inatividade do ciclo enquanto garante a pureza atmosférica |

Eleve a Precisão da Sua Ligação com a KINTEK

Não deixe a oxidação comprometer sua metalurgia. A KINTEK fornece soluções de alto vácuo líderes na indústria, personalizadas para processos de ligação avançados. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às rigorosas demandas do processamento de Inconel e além.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato conosco hoje para descobrir como nossos fornos de alta temperatura e sistemas de vácuo especializados podem fornecer o ambiente pristino que sua pesquisa merece.

Referências

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

As pessoas também perguntam

- Qual é o papel de um pirômetro infravermelho na carbonização da madeira? Otimize seu controle térmico de alta temperatura

- Como o uso de Defletores Térmicos Combinados (MTB) beneficia a solidificação direcional? Obtenha Integridade Superior de Cristais

- Quais são as funções principais dos moldes de grafite de alta pureza e do papel de grafite no SPS? Otimizar a Qualidade da Sinterização

- Qual é a utilidade específica dos cadinhos em aplicações de laboratório de alta temperatura? Precisão e Integridade Térmica

- Por que é necessário um cadinho de alumina semi-fechado para g-C3N4? Maximize o Rendimento e a Qualidade da Sua Síntese

- Quais funções críticas os moldes de grafite de alta pureza desempenham? O Motor do SPS para Cerâmicas de Alta Entropia

- Como funcionam as mangas de grafite e os cadinhos de cerâmica em fornos de indução? Papéis essenciais na síntese de materiais

- Qual é a função de uma prensa hidráulica de laboratório na formação de ligas Al-Cr-Cu-Fe-Mn-Ni? Maximizar a Resistência Verde