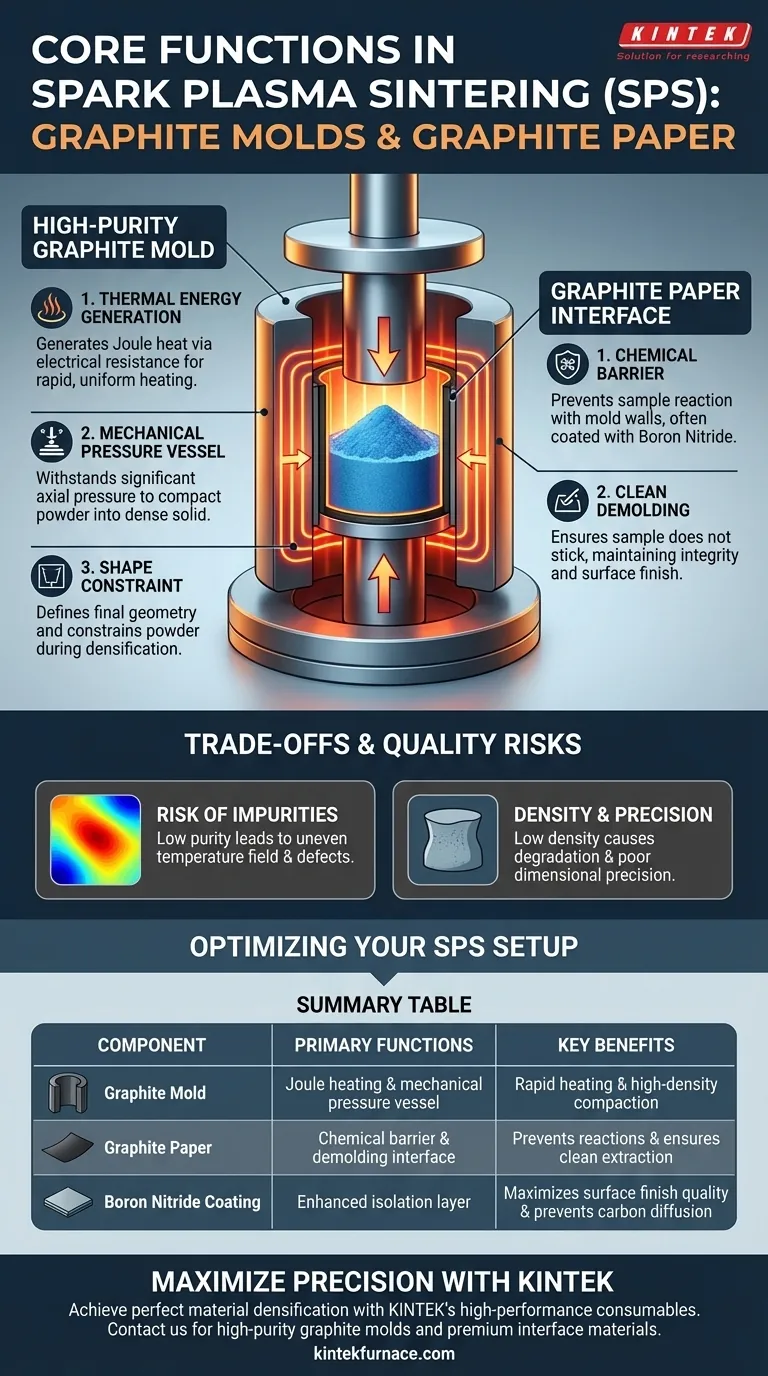

Os moldes de grafite de alta pureza e o papel de grafite são a espinha dorsal funcional da Sinterização por Plasma de Faísca (SPS). Os moldes atuam simultaneamente como o elemento de aquecimento condutor e o vaso de pressão responsável pela densificação do pó. O papel de grafite serve como uma interface protetora crítica, impedindo que a amostra reaja quimicamente ou se ligue às paredes do molde sob calor extremo.

No processo SPS, o molde impulsiona a sinterização através do aquecimento Joule e da compressão mecânica, enquanto o papel de grafite preserva a pureza química e a integridade estrutural da amostra, atuando como uma barreira não reativa.

O Papel Multifacetado do Molde de Grafite

Geração de Energia Térmica

Ao contrário dos métodos tradicionais de sinterização que utilizam elementos de aquecimento externos, o próprio molde de grafite gera o calor.

Ele atua como parte do circuito elétrico, utilizando sua própria resistência elétrica para gerar calor Joule quando uma corrente alta é passada através dele.

Isso permite taxas de aquecimento rápidas, pois a energia térmica é gerada nas imediações da amostra.

Transmissão de Pressão Mecânica

O molde serve como um vaso de pressão de alta resistência.

Ele deve suportar uma força mecânica unidirecional significativa (pressão axial) transmitida pelo cilindro hidráulico.

Essa pressão é essencial para compactar o pó cerâmico ou compósito em uma forma sólida e densa.

Restrição da Forma do Material

O molde define a geometria final da peça sinterizada.

Ele atua como um transportador rígido que restringe o pó solto a uma forma específica durante o processo de densificação.

A Função Crítica do Papel de Grafite

Atuação como Barreira Química

O papel de grafite reveste a cavidade interna do molde para isolar a amostra.

Essa camada ajuda a impedir que o pó da amostra — especialmente metais ou cerâmicas reativas — reaja com o carbono nas paredes do molde.

O papel é frequentemente revestido com nitreto de boro para aprimorar ainda mais esse isolamento e prevenir a difusão.

Garantia de Desmoldagem Limpa

Sem essa interface, as amostras provavelmente adeririam ao molde em altas temperaturas de sinterização.

O papel garante que a amostra não grude, permitindo uma extração suave após a conclusão do processo.

Essa proteção mantém a integridade estrutural da amostra e garante um acabamento superficial de alta qualidade.

Compreendendo os Compromissos

O Risco de Impurezas

O desempenho do processo depende muito da qualidade do grafite utilizado.

Se o molde de grafite não tiver pureza suficiente, isso pode levar a um campo de temperatura irregular durante a sinterização.

Essa falta de uniformidade pode resultar em propriedades de material inconsistentes ou defeitos no compósito final.

Precisão de Densidade e Dimensões

A densidade do molde de grafite se correlaciona diretamente com a qualidade do produto final.

Grafite de menor densidade pode degradar mais rapidamente ou deformar sob alta pressão, comprometendo a precisão dimensional da peça sinterizada.

Investir em grafite de alta densidade e alta resistência é frequentemente necessário para alcançar tolerâncias apertadas e qualidade de superfície superior.

Otimizando sua Configuração SPS

Para obter os melhores resultados em seu processo de sinterização, considere os requisitos específicos do seu material e a qualidade de seus consumíveis.

- Se o seu foco principal é a Uniformidade de Temperatura: Priorize moldes de grafite de alta pureza e alta densidade para garantir condutividade elétrica consistente e um campo térmico uniforme.

- Se o seu foco principal é a Qualidade e Integridade da Superfície: Certifique-se de estar usando papel de grafite, idealmente revestido com nitreto de boro, para eliminar completamente os riscos de adesão e reação.

Ao selecionar a classe de molde e os materiais de interface corretos, você garante um controle preciso sobre as forças térmicas e mecânicas que moldam seu produto final.

Tabela Resumo:

| Componente | Funções Principais | Benefícios Chave |

|---|---|---|

| Molde de Grafite | Aquecimento Joule e vaso de pressão mecânica | Taxas de aquecimento rápidas e compactação de material de alta densidade |

| Papel de Grafite | Barreira química e interface de desmoldagem | Previne reações amostra-molde e garante extração limpa |

| Revestimento de Nitreto de Boro | Camada de isolamento aprimorada | Maximiza a qualidade do acabamento superficial e previne a difusão de carbono |

Maximize sua Precisão de Sinterização com KINTEK

Alcançar a densificação perfeita do material requer consumíveis de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece moldes de grafite de alta pureza e alta resistência, além de materiais de interface premium projetados para os rigores da Sinterização por Plasma de Faísca (SPS). Seja trabalhando com cerâmicas avançadas ou compósitos complexos, nossas soluções personalizáveis — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — garantem campos térmicos uniformes e integridade estrutural superior.

Pronto para elevar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para encontrar a solução de alta temperatura perfeita para suas necessidades!

Guia Visual

Referências

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual é o propósito da limpeza de substratos de MgO para o crescimento de ScN? Otimize a qualidade do seu filme epitaxial

- Como um Controlador de Fluxo de Massa (MFC) influencia os revestimentos de CrAlSiN? Controle de Precisão de Ar/N2 para Dureza

- Como um sistema de bomba de vácuo de laboratório contribui para o processo de preparação de ligas refratárias TixNbMoTaW?

- Quais são as funções primárias de um Reator de Fluxo de Quartzo? Aprimore a precisão na pesquisa de oxidação

- Qual é o papel de um barco cerâmico de alta temperatura durante a fosforação? Garanta a Síntese Química Pura e Estável

- O que acontece durante a rotação de 180 graus do impulsor em uma bomba de vácuo de circulação de água? Descubra o Mecanismo de Sucção

- Por que é necessário atingir um nível de vácuo de 3 x 10^-2 mm Hg para a selagem de tubos de quartzo? Garanta Segurança e Pureza

- Como um Controlador de Fluxo de Massa (MFC) regula a morfologia do TCNF? Obtenha um Crescimento Preciso de Nanofibras de Carbono