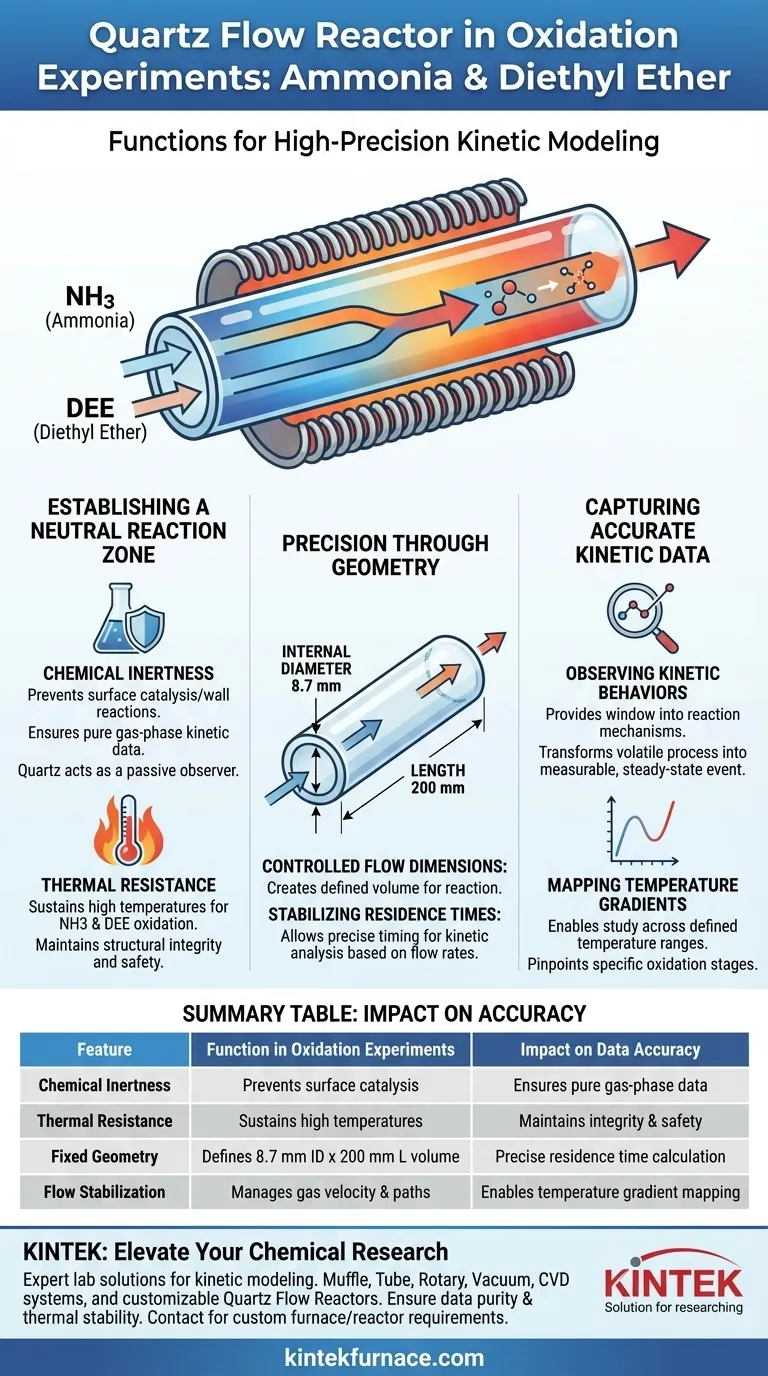

O Reator de Fluxo de Quartzo atua como o vaso fundamental para a condução de experimentos de oxidação de alta precisão envolvendo amônia (NH3) e éter dietílico (DEE). Ao alavancar a inércia química e a resistência térmica inerentes do material, este dispositivo cria um ambiente de fluxo controlado, essencial para isolar variáveis de reação específicas.

A função principal do reator é estabilizar os tempos de residência do gás em um ambiente quimicamente neutro, permitindo que os pesquisadores observem comportamentos cinéticos precisos em gradientes de temperatura específicos sem interferência do próprio vaso.

Estabelecendo uma Zona de Reação Neutra

Garantindo a Inércia Química

Em estudos de oxidação envolvendo compostos reativos como amônia e éter dietílico, o vaso de reação deve permanecer um observador passivo. O quartzo é utilizado especificamente por sua inércia química, garantindo que o material não atue como catalisador ou reagente. Isso garante que os dados experimentais reflitam apenas a interação entre os gases, em vez de reações de superfície com as paredes do reator.

Suportando Altas Cargas Térmicas

Experimentos de oxidação frequentemente exigem temperaturas elevadas para iniciar e sustentar mudanças químicas. O reator utiliza resistência a altas temperaturas para manter a integridade estrutural sob essas condições severas. Essa estabilidade é vital para garantir segurança e consistência durante todo o processo de aquecimento.

Precisão Através da Geometria do Reator

Dimensões de Fluxo Controladas

O design físico do reator não é arbitrário; ele é projetado para gerenciar as características do fluxo de gás. Dimensões específicas, como um diâmetro interno de 8,7 mm e um comprimento de 200 mm, são empregadas para criar um volume definido para a reação. Essa geometria garante que os gases sigam um caminho previsível através da zona aquecida.

Estabilizando os Tempos de Residência

Para análise cinética precisa, os pesquisadores devem controlar exatamente quanto tempo os reagentes são expostos ao calor. As dimensões específicas do reator permitem a manutenção de tempos de residência de gás estáveis em taxas de fluxo designadas. Esse tempo preciso é a variável que permite aos pesquisadores calcular efetivamente as velocidades de reação.

Capturando Dados Cinéticos Precisos

Observando Comportamentos Cinéticos

O objetivo final do reator é fornecer uma janela para os mecanismos de reação de NH3 e DEE. Ao estabilizar o ambiente, o reator permite a observação precisa de comportamentos cinéticos de reação. Ele transforma um processo químico volátil em um evento mensurável e em estado estacionário.

Mapeando Gradientes de Temperatura

Os comportamentos químicos mudam distintamente à medida que as temperaturas aumentam ou diminuem. O Reator de Fluxo de Quartzo permite o estudo dessas reações em gradientes de temperatura definidos. Essa capacidade permite que os cientistas identifiquem exatamente em que temperaturas ocorrem estágios específicos de oxidação.

Compreendendo as Restrições Operacionais

A Importância da Precisão Dimensional

Embora o reator permita precisão, ele depende fortemente da exatidão de seu projeto. A capacidade de calcular o tempo de residência está diretamente ligada ao volume fixo fornecido pelo diâmetro de 8,7 mm e comprimento de 200 mm. Qualquer desvio nessas dimensões ou instabilidade na taxa de fluxo comprometerá a precisão dos dados cinéticos coletados.

Fazendo a Escolha Certa para o Seu Experimento

Para maximizar a utilidade de um Reator de Fluxo de Quartzo em estudos de oxidação, alinhe seu equipamento experimental com as propriedades físicas do reator:

- Se o seu foco principal é a pureza dos dados: Confie na construção de quartzo para eliminar a catálise de superfície e garantir que toda a oxidação observada seja apenas em fase gasosa.

- Se o seu foco principal é a modelagem cinética: Calibre rigorosamente suas taxas de fluxo de gás em relação às dimensões internas do reator (8,7 mm x 200 mm) para obter os tempos de residência exatos necessários para seus cálculos.

Ao controlar o ambiente térmico e físico, este reator transforma o caos químico complexo em insights científicos quantificáveis.

Tabela Resumo:

| Recurso | Função em Experimentos de Oxidação | Impacto na Precisão dos Dados |

|---|---|---|

| Inércia Química | Previne catálise de superfície/reações de parede | Garante dados cinéticos puros em fase gasosa |

| Resistência Térmica | Sustenta altas temperaturas para NH3/DEE | Mantém integridade estrutural e segurança |

| Geometria Fixa | Define volume de 8,7 mm DI x 200 mm C | Permite cálculo preciso do tempo de residência |

| Estabilização de Fluxo | Gerencia velocidade e caminhos do gás | Permite mapeamento de gradientes de temperatura |

Eleve Sua Pesquisa Química com a KINTEK

Pronto para alcançar precisão incomparável em seus estudos de oxidação? A KINTEK fornece soluções de laboratório de alto desempenho, personalizadas para modelagem cinética complexa. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com Reatores de Fluxo de Quartzo especializados, personalizáveis para suas necessidades experimentais exclusivas.

Garanta pureza de dados e estabilidade térmica hoje mesmo. Entre em contato com nossos especialistas agora para discutir suas necessidades de forno ou reator personalizados!

Guia Visual

Referências

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais indústrias usam comumente fornos de cadinho de grafite? Essencial para Processos de Alta Temperatura e Alta Pureza

- Quais são as funções dos cadinhos de alumina e do encapsulamento em manga de quartzo na síntese de perrhenatos de cálcio?

- Por que as prensas hidráulicas de laboratório são críticas para a peletização de FMDS? Aumentar a resistência sem calor

- Quais fatores devem ser considerados ao selecionar um tubo de forno de cerâmica de alumina? Garanta Segurança e Desempenho em Processos de Alta Temperatura

- Qual é a taxa de sucção para uma única torneira da bomba de vácuo com circulação de água? Obtenha as especificações principais para o seu laboratório

- Qual é a função das jaquetas de quartzo seladas a vácuo no encapsulamento de amostras? Garanta a Pureza na Síntese de Materiais

- Qual o papel das ampolas de Nióbio na síntese? Proteção segura a altas temperaturas para compostos sensíveis de Germânio

- Qual é o valor técnico de usar controladores de temperatura PID digitais precisos? Melhorando a Análise de Propriedades Cerâmicas