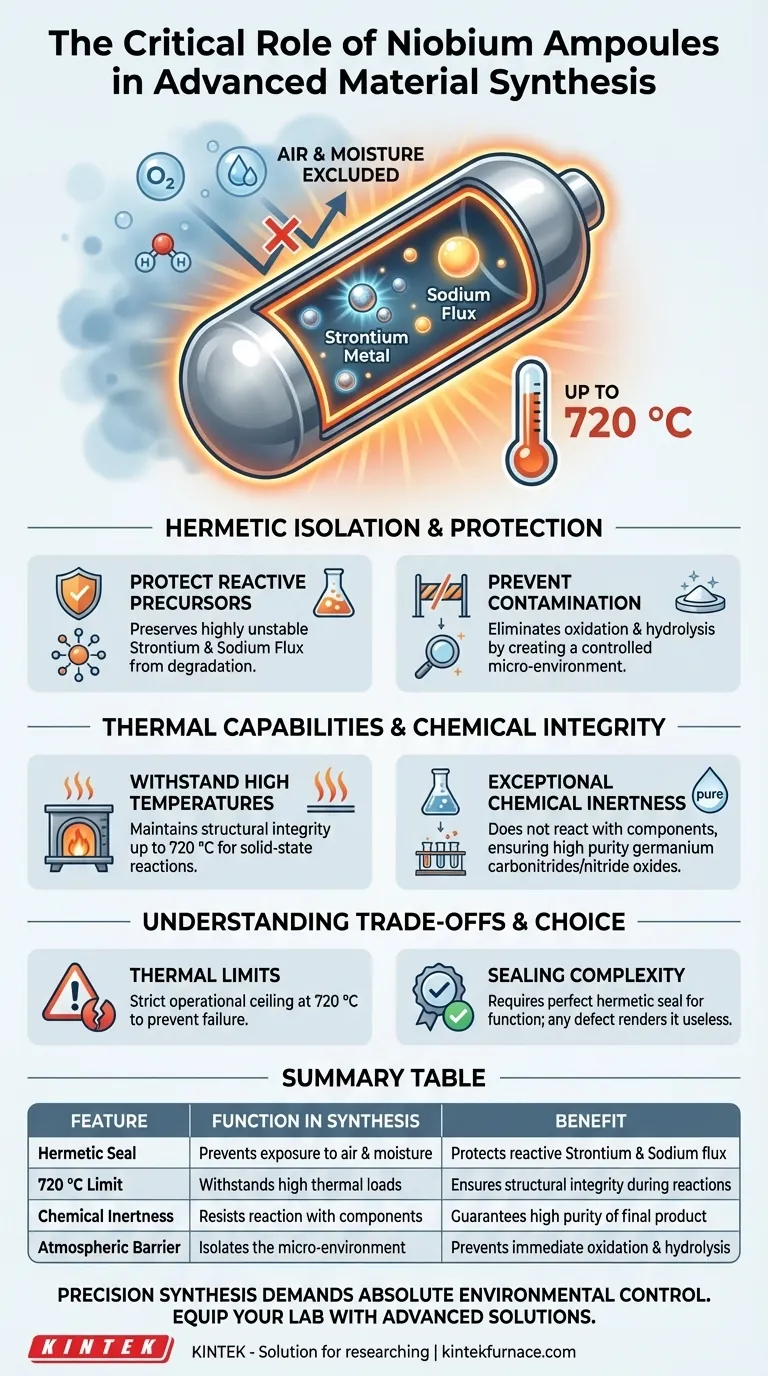

As ampolas de Nióbio atuam como recipientes de reação especializados e hermeticamente selados, essenciais para a síntese em alta temperatura de materiais sensíveis como óxidos de nitreto de germânio de estrôncio. Seu papel principal é isolar fisicamente componentes altamente reativos — especificamente o metal de estrôncio e o fluxo de sódio — do ambiente externo, enquanto suportam temperaturas de síntese de até 720 °C.

Ponto Principal As ampolas de Nióbio fornecem um ambiente quimicamente inerte e hermético, crucial para prevenir a oxidação e hidrólise de precursores reativos. Sem esse isolamento, materiais de partida como o estrôncio se degradariam em contato com o ar, tornando impossível a síntese de nitretos puros.

A Necessidade de Isolamento Hermético

Protegendo Precursores Reativos

A síntese de óxidos de nitreto de germânio de estrôncio requer o uso de materiais de partida altamente reativos. Especificamente, o metal de estrôncio e o fluxo de sódio são instáveis quando expostos às condições atmosféricas normais. As ampolas de Nióbio servem como uma barreira que preserva a integridade química dessas matérias-primas.

Prevenindo Contaminação Ambiental

A ameaça mais significativa para esta síntese é a exposição ao ar e à umidade. Se a mistura reacional entrar em contato com a atmosfera, ocorrerá oxidação ou hidrólise imediatamente. A vedação hermética da ampola de Nióbio cria um microambiente controlado, garantindo que a reação ocorra exclusivamente entre os reagentes pretendidos.

Capacidades Térmicas e Integridade do Material

Suportando Altas Temperaturas de Síntese

Reações de estado sólido frequentemente requerem energia térmica significativa para prosseguir. As ampolas de Nióbio são selecionadas por sua capacidade de manter a integridade estrutural em temperaturas de síntese de até 720 °C. Isso permite que os pesquisadores aqueçam os materiais suficientemente sem arriscar a falha do recipiente.

Inércia Química

Além da resistência à temperatura, o recipiente de reação não deve contaminar a amostra. O Nióbio oferece excepcional inércia química, o que significa que ele não reage com os componentes de estrôncio, germânio ou nitrogênio internos. Isso garante que o produto final seja um carbonitreto ou óxido de nitreto de germânio puro, em vez de um composto contaminado pela parede do recipiente.

Compreendendo os Compromissos

Limitações Térmicas

Embora robustos, esses recipientes têm um limite operacional definido. Os protocolos de síntese são estritamente limitados a temperaturas de até 720 °C ao usar essas ampolas específicas. Exceder esse limite arrisca comprometer a resistência mecânica ou a integridade da vedação do recipiente.

Complexidade da Vedação

A eficácia de uma ampola de Nióbio depende inteiramente de uma vedação hermética perfeita. Ao contrário de vidrarias de laboratório padrão, esses recipientes devem ser completamente selados para funcionar. Qualquer defeito no fechamento torna a ampola inútil para proteger fluxos sensíveis à umidade como o sódio.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida desses nitretos complexos, alinhe a escolha do seu recipiente com suas necessidades específicas de processamento:

- Se o seu foco principal é a Pureza: Priorize o processo de vedação hermética para garantir que absolutamente nenhum ar entre em contato com o metal de estrôncio ou o fluxo de sódio.

- Se o seu foco principal é o Planejamento Térmico: Verifique se o seu protocolo de reação não requer temperaturas que excedam o limite de 720 °C das ampolas de Nióbio.

Ao utilizar ampolas de Nióbio, você remove efetivamente as variáveis ambientais, permitindo a síntese precisa e reprodutível de compostos de estado sólido sensíveis ao ar.

Tabela Resumo:

| Característica | Função na Síntese | Benefício |

|---|---|---|

| Vedação Hermética | Previne a exposição ao ar e à umidade | Protege o Estrôncio reativo e o fluxo de Sódio |

| Limite de 720 °C | Suporta altas cargas térmicas | Garante a integridade estrutural durante reações de estado sólido |

| Inércia Química | Resiste à reação com componentes internos | Garante alta pureza do produto carbonitreto final |

| Barreira Atmosférica | Isola o microambiente | Previne oxidação e hidrólise imediatas |

A síntese de precisão requer mais do que apenas altas temperaturas — exige controle ambiental absoluto. A KINTEK fornece as soluções de laboratório avançadas necessárias para a pesquisa de materiais sensíveis. Apoiados por P&D e fabricação especializados, oferecemos uma linha completa de sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para manter a pureza e a integridade de seus precursores mais reativos. Esteja você sintetizando nitretos complexos ou óxidos de alto desempenho, nossos fornos de alta temperatura são construídos para atender às suas especificações exclusivas. Entre em contato com a KINTEK hoje mesmo para equipar seu laboratório com as ferramentas para sua próxima descoberta!

Guia Visual

Referências

- Lukas Link, Rainer Niewa. Nitridogermanates(IV): The Germanide Oxide Sr<sub>15</sub>Ge[GeN<sub>4</sub>]<sub>3</sub>O, the Carbodiimide Ba<sub>5</sub>[GeN<sub>4</sub>][CN<sub>2</sub>], and the Oxidonitridogermanate Sr<sub>6</sub>[Ge<sub>2</sub>N<sub>6</sub>O]. DOI: 10.1002/zaac.202500068

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um reator de vidro de quartzo de alta pureza é preferido em relação a um reator de metal? Obtenha pureza 4.5N na redução de pó de alumínio

- Qual é a função principal do sistema de bomba de vácuo no processo de evaporação de pó de magnésio? Garanta alta pureza e eficiência

- Como funciona a bomba de vácuo de água circulante? Descubra o Mecanismo de Pistão Líquido

- Qual o papel de um cadinho de corindo no processo de sinterização de cerâmica? Garante a integridade de materiais de alta pureza

- Como a umidade no material de aquecimento afeta o tubo do forno de alumina? Evite Falhas Catastróficas do Tubo

- Qual é a função de um cristalizador de condensação em um sistema de recuperação de vapor de magnésio? Purificação Mestra & Rendimento

- Qual é o objetivo técnico de usar cápsulas de quartzo seladas a vácuo para a homogeneização de ligas Co-Ti-V? Salvaguardar a Integridade Química

- Que manutenção é necessária para uma bomba de vácuo com circulação de água? Garanta o Desempenho Máximo e a Longevidade