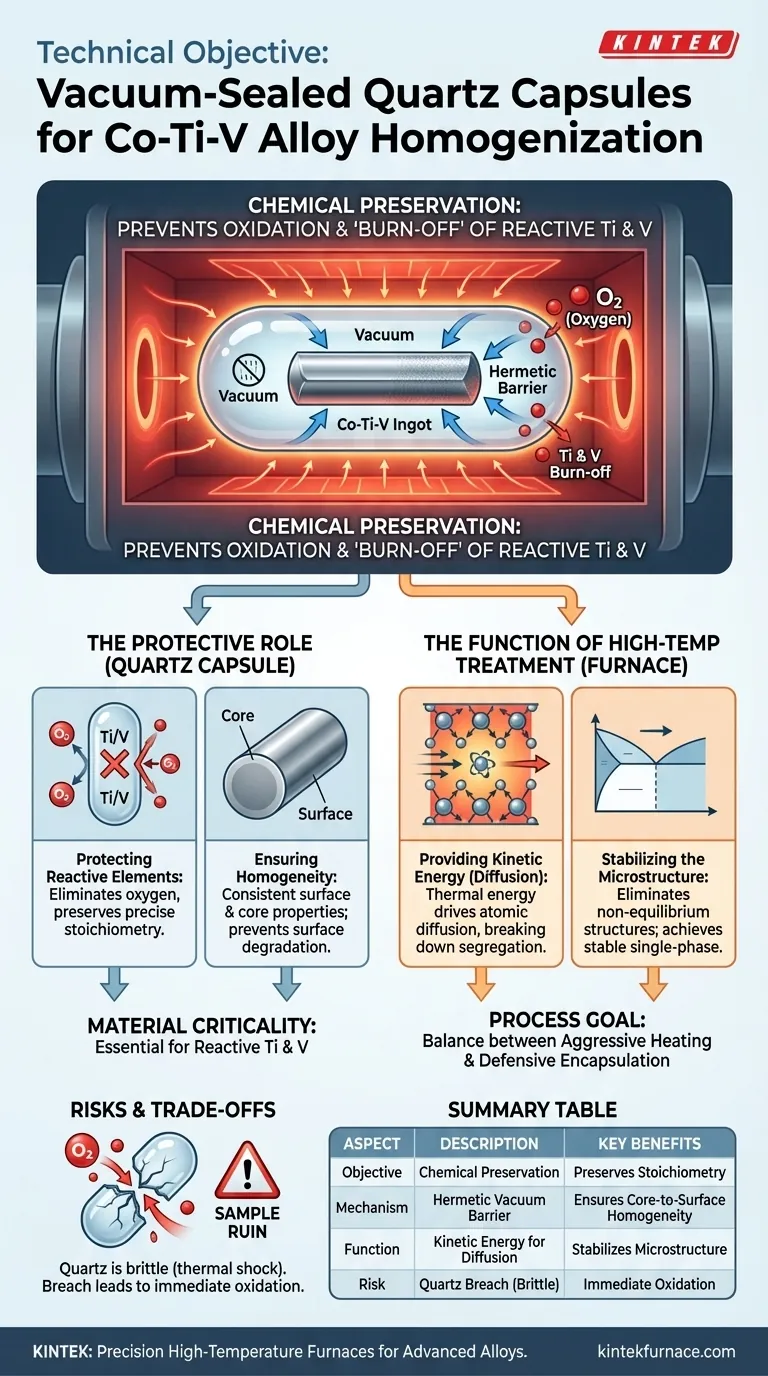

O objetivo técnico é fundamentalmente a preservação química durante o estresse térmico. Ao encapsular lingotes de liga Co-Ti-V em cápsulas de quartzo seladas a vácuo, você estabelece uma barreira hermética que suporta temperaturas de até 1100 °C. Esse isolamento evita a oxidação e a subsequente "queima" de elementos altamente reativos — especificamente Titânio (Ti) e Vanádio (V) — durante ciclos prolongados de tratamento térmico.

A cápsula de quartzo atua como um escudo sacrificial, mantendo um vácuo ou ambiente inerte ao redor do lingote. Isso garante que a composição química da superfície da liga permaneça idêntica à do seu núcleo, prevenindo a degradação superficial que ocorreria de outra forma devido à exposição ao ar em altas temperaturas.

O Papel Crítico do Isolamento Elemental

Protegendo Elementos Reativos

Titânio e Vanádio são classificados como elementos ativos. Quando expostos ao oxigênio em altas temperaturas, eles oxidam rapidamente.

Em um ambiente de forno aberto, esses elementos seriam "queimados" ou degradados. A cápsula de quartzo selada a vácuo cria um microambiente que elimina a presença de oxigênio, preservando a estequiometria precisa da sua liga.

Garantindo a Homogeneidade do Núcleo à Superfície

O objetivo da homogeneização é a consistência. Se a superfície oxidar, as propriedades do material no exterior diferirão significativamente do interior.

A barreira de quartzo garante que as características de desempenho da superfície da liga permaneçam consistentes com o material a granel. Isso permite testes e aplicações precisas da liga pós-tratamento.

A Função do Tratamento em Alta Temperatura

Fornecendo Energia Cinética para Difusão

Enquanto a cápsula protege, o calor do forno impulsiona o processo. O ambiente de alta temperatura (por exemplo, 1100 °C) fornece a energia térmica necessária para que os átomos se movam.

Essa energia cinética permite que os átomos dentro da liga se difundam efetivamente. Essa difusão é essencial para quebrar a segregação que ocorre durante a fase inicial de fusão.

Estabilizando a Microestrutura

O objetivo final deste ciclo térmico é eliminar estruturas fora do equilíbrio.

Ao manter o calor elevado por períodos prolongados (até 48 horas) dentro da cápsula, a liga atinge uma estrutura de solução sólida estável e monofásica. Isso é particularmente crítico para ligas de entropia média e alta, onde a estabilidade estrutural é primordial.

Compreendendo os Compromissos

As Limitações do Quartzo

Embora o quartzo ofereça excelente resistência a altas temperaturas e propriedades de vedação, ele não é indestrutível. É quebradiço e sujeito a choque térmico se resfriado ou aquecido muito rapidamente.

O Risco de Ruptura

A integridade do processo depende inteiramente da vedação. Se a cápsula de quartzo falhar ou vazar durante o ciclo de 48 horas, o oxigênio infiltrará o ambiente imediatamente.

Isso resultaria na oxidação e perda de elementos exatas que o processo foi projetado para evitar, provavelmente arruinando a amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de homogeneização, considere os seguintes objetivos específicos:

- Se o seu foco principal é a precisão composicional: Priorize uma vedação a vácuo de alta qualidade para evitar que mesmo traços de oxigênio reajam com o Titânio e o Vanádio.

- Se o seu foco principal é a uniformidade estrutural: Garanta que a temperatura do forno seja mantida consistentemente (por exemplo, 1100 °C) durante toda a duração para permitir difusão atômica suficiente em todo o lingote.

A homogeneização bem-sucedida depende do equilíbrio entre aquecimento agressivo para impulsionar a difusão e encapsulamento defensivo para preservar a química.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Objetivo Principal | Preservação química; prevenção da oxidação e "queima" de elementos reativos (Ti, V) durante estresse térmico em alta temperatura. |

| Mecanismo | Cria uma barreira hermética selada a vácuo ao redor do lingote, isolando-o do oxigênio em temperaturas de até 1100 °C. |

| Benefícios Chave | Preserva a estequiometria precisa, garante a homogeneidade do núcleo à superfície, permite difusão atômica eficiente, estabiliza a microestrutura. |

| Criticidade do Material | Essencial para elementos reativos como Titânio (Ti) e Vanádio (V) em ligas Co-Ti-V. |

| Limitações/Riscos | O quartzo é quebradiço (risco de choque térmico); a ruptura da cápsula durante o tratamento leva à oxidação imediata e à ruína da amostra. |

Alcance integridade de material incomparável para suas ligas avançadas com os fornos de alta temperatura de precisão da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de laboratório de alta temperatura, todos personalizáveis para necessidades únicas. Garanta que seus processos de homogeneização, como os de ligas Co-Ti-V, entreguem consistentemente precisão química e uniformidade estrutural. Entre em contato conosco hoje para otimizar suas soluções de processamento térmico.

Guia Visual

Referências

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a temperatura máxima para um tubo de quartzo? Garanta processos de alta temperatura seguros e confiáveis

- Por que um cadinho de alumina de alta pureza é necessário durante o recozimento de MoS2? Garanta a pureza do material em alta temperatura

- Quais são os requisitos para um barco de alumina para sinterização de Mn2AlB2? Garanta o processamento de materiais de alta pureza

- Qual é a necessidade de configurar pirômetros infravermelhos sem contato para monitoramento de temperatura? Garanta a Precisão da Sinterização

- Por que um sensor de oxigênio de Zircônia (ZrO2) é usado para pesquisa de escória CaO-Al2O3-VOx? Alcançar controle redox preciso

- Quais são as principais propriedades dos tubos cerâmicos para fornos de alumina?Caraterísticas essenciais para aplicações de alta temperatura

- Qual o papel de uma estufa de laboratório na avaliação das propriedades físicas do carvão ativado de teca? Dicas de Precisão

- Por que o selamento a vácuo de tubos de quartzo é essencial? Crescimento seguro de PdSe2 e segurança em altas temperaturas