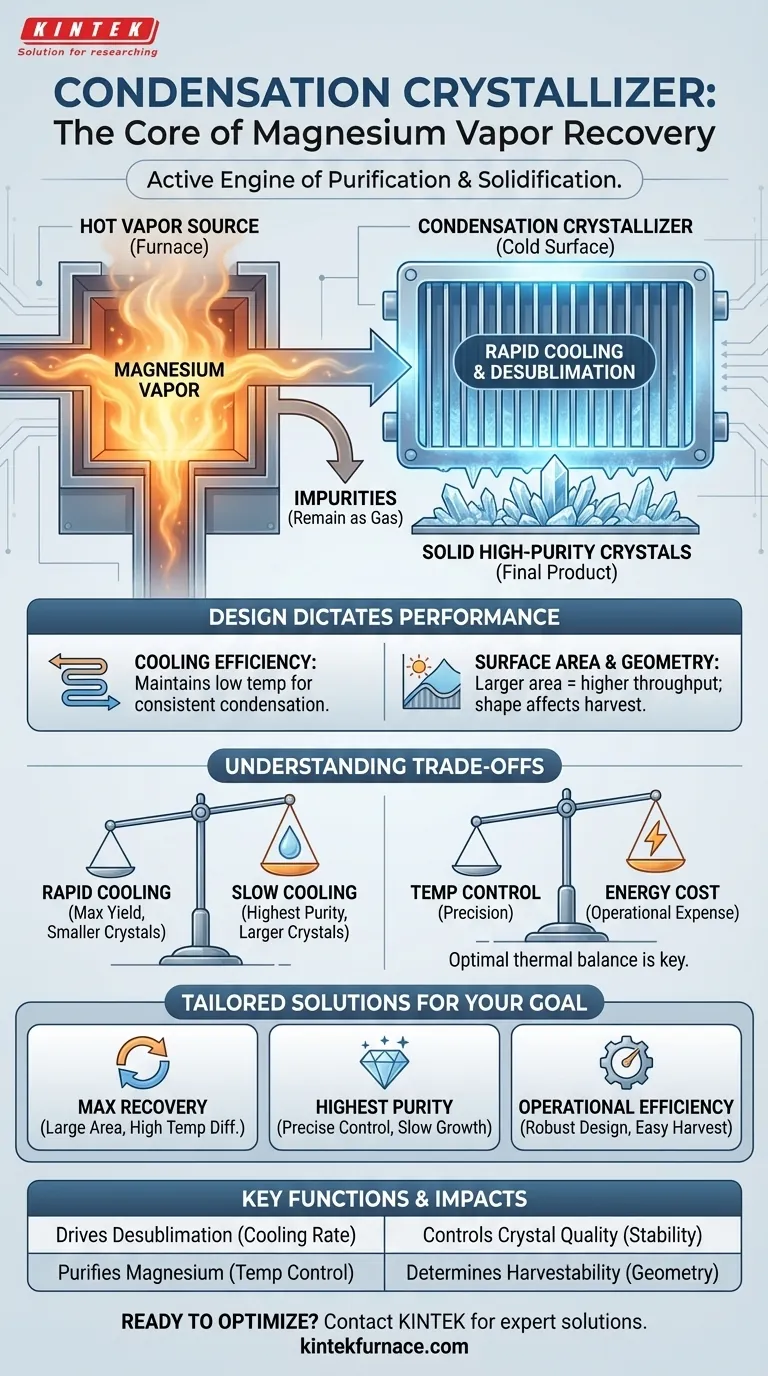

Em qualquer sistema de recuperação de vapor de magnésio, o cristalizador de condensação serve a um propósito principal. Ele fornece uma superfície de baixa temperatura precisamente controlada onde o vapor de magnésio quente e purificado esfria rapidamente e se transforma de gás diretamente em cristais sólidos de alta pureza. Este componente atua como o ponto de coleta designado para o produto metálico final.

O cristalizador não é meramente uma placa de coleta passiva; é o motor ativo de purificação e solidificação. Ao gerenciar a diferença de temperatura entre o vapor quente e sua superfície fria, ele dita a eficiência da recuperação de magnésio e a qualidade do produto cristalino final.

O Princípio Central: Impulsionando uma Mudança de Fase

Todo o processo depende do controle do estado físico do magnésio. A função do cristalizador é forçar uma mudança de fase específica e altamente desejável, de gás para sólido.

De Vapor Quente a Metal Sólido

Dentro do forno, o material bruto contendo magnésio é aquecido sob vácuo, fazendo com que o magnésio puro se transforme em um vapor de alta temperatura. Este vapor é menos denso que a atmosfera circundante, então ele sobe.

O Papel de uma Superfície Fria

O cristalizador de condensação é estrategicamente posicionado no caminho deste vapor ascendente. Ele é ativamente resfriado para manter uma temperatura significativamente mais baixa do que a do gás de magnésio.

Condensação e Dessublimação

Quando as moléculas de vapor quente entram em contato com esta superfície fria, elas perdem energia térmica quase instantaneamente. Este resfriamento rápido as força a condensar de um estado gasoso diretamente para um estado sólido, um processo conhecido como dessublimação. Esta omissão da fase líquida é crítica para a formação de uma estrutura cristalina.

Crescimento de Cristais e Purificação

À medida que o magnésio puro se deposita no cristalizador, ele começa a crescer em uma massa sólida de cristais. Impurezas com diferentes pontos de ebulição ou pressões de vapor tendem a permanecer na fase gasosa e não são coletadas, tornando esta uma etapa crucial no processo de purificação.

Como o Design Dita o Desempenho

O design físico e os parâmetros operacionais do cristalizador impactam diretamente o sucesso de toda a operação de recuperação. Sua eficiência não é um acidente; é um resultado projetado.

Eficiência de Resfriamento

A capacidade de remover calor consistentemente e manter uma baixa temperatura de superfície é o fator mais crítico. Isso é frequentemente alcançado com sistemas de resfriamento interno por água ou externo por ar. Resfriamento ineficiente leva a taxas de recuperação mais baixas porque algum vapor de magnésio não conseguirá condensar.

Área de Superfície e Geometria

Uma área de superfície maior fornece mais espaço para a ocorrência de condensação, influenciando diretamente a vazão do sistema. A geometria do cristalizador também afeta como os cristais de magnésio crescem e quão facilmente eles podem ser colhidos após a conclusão do processo.

Entendendo os Compromissos

Otimizar um cristalizador envolve equilibrar prioridades concorrentes. A configuração ideal depende inteiramente do resultado desejado para o produto final.

Taxa de Resfriamento vs. Qualidade do Cristal

Uma taxa de resfriamento muito rápida (uma grande diferença de temperatura) maximizará a quantidade de magnésio recuperado. No entanto, isso pode resultar em cristais menores e menos densos. Um processo de resfriamento mais lento e controlado geralmente produz cristais maiores e de maior pureza, mas pode reduzir ligeiramente a taxa geral de recuperação.

Controle de Temperatura vs. Custo de Energia

Manter uma diferença de temperatura significativa é um processo intensivo em energia. Resfriar excessivamente o cristalizador é um desperdício e aumenta os custos operacionais, enquanto o sub-resfriamento prejudica diretamente a eficiência da recuperação. Encontrar o equilíbrio térmico ideal é fundamental para a viabilidade econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A operação do cristalizador deve ser adaptada aos seus objetivos de produção específicos.

- Se o seu foco principal é a taxa máxima de recuperação: Priorize uma grande área de superfície e um diferencial de temperatura significativo para capturar o máximo de vapor possível, mesmo que isso sacrifique o tamanho do cristal.

- Se o seu foco principal é a mais alta pureza do produto: Enfatize o controle de temperatura preciso e estável para promover um crescimento de cristal mais lento e seletivo que deixe as impurezas para trás.

- Se o seu foco principal é a eficiência operacional: Escolha um design de cristalizador simples e robusto que equilibre uma alta taxa de recuperação com facilidade de colheita e tempo de inatividade mínimo de manutenção.

Em última análise, dominar a função do cristalizador de condensação é a chave para controlar tanto a quantidade quanto a qualidade do seu magnésio recuperado.

Tabela Resumo:

| Função | Fator Chave | Impacto na Recuperação |

|---|---|---|

| Impulsiona a Dessublimação | Taxa de Resfriamento & Temperatura da Superfície | Dita a taxa de transformação de vapor para sólido. |

| Purifica o Magnésio | Controle de Temperatura | Condensa seletivamente Mg puro, deixando impurezas na fase de vapor. |

| Controla a Qualidade do Cristal | Taxa de Resfriamento & Estabilidade | Influencia o tamanho, densidade e pureza do cristal. |

| Determina a Capacidade de Colheita | Geometria do Cristalizador & Área de Superfície | Afeta a facilidade com que o produto sólido final é coletado. |

Pronto para otimizar seu sistema de recuperação de vapor de magnésio? O cristalizador de condensação é o coração do seu processo, ditando pureza, rendimento e eficiência. Na KINTEK, nossa experiência em sistemas de vácuo de alta temperatura se traduz diretamente no projeto e fabricação de cristalizadores e fornos adaptados aos seus objetivos específicos — seja recuperação máxima, maior pureza ou eficiência operacional. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para necessidades únicas.

Vamos projetar sua solução. Entre em contato com nossos especialistas hoje mesmo para uma consulta.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico