Em resumo, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma tecnologia fundamental para a fabricação de revestimentos ópticos avançados. Ela permite a deposição de filmes finos com propriedades ópticas projetadas com precisão — como um índice de refração específico — em uma ampla variedade de materiais, incluindo aqueles que não suportam altas temperaturas. Esse controle a torna essencial para a criação de produtos como lentes antirreflexo, espelhos especializados e filtros ópticos.

A verdadeira vantagem do PECVD em óptica não é apenas sua capacidade de depositar um revestimento, mas seu poder de fazê-lo em baixas temperaturas. Isso libera o uso de revestimentos ópticos de alto desempenho em materiais sensíveis ao calor, como plásticos, e permite uma cobertura uniforme em superfícies complexas e não planas.

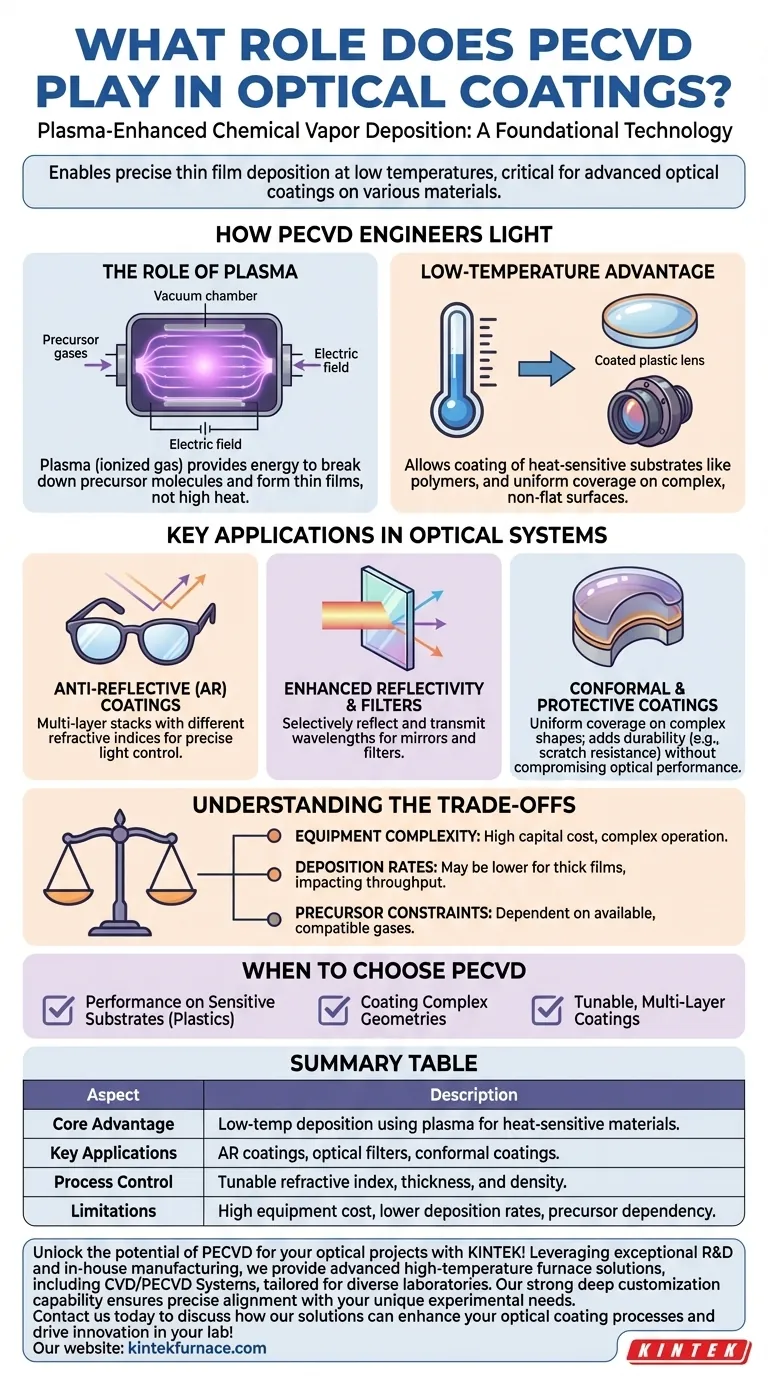

Como o PECVD Engenharia a Luz

A eficácia do PECVD deriva de seu método exclusivo de energizar o processo de deposição. Ao contrário da Deposição Química a Vapor (CVD) tradicional, que depende de altas temperaturas, o PECVD utiliza plasma.

O Papel do Plasma

O processo ocorre em uma câmara de vácuo onde gases precursores são introduzidos. Um campo elétrico é aplicado, excitando o gás em um plasma — um estado ionizado da matéria.

Este plasma contém íons e radicais altamente reativos. Ele fornece a energia necessária para quebrar as moléculas precursoras e impulsionar as reações químicas que formam o filme fino na superfície do substrato.

A Vantagem da Baixa Temperatura

Como o plasma fornece a energia, o próprio substrato não precisa ser aquecido a temperaturas extremas. Esta é a vantagem mais importante para muitas aplicações ópticas.

Isso permite o revestimento bem-sucedido de substratos sensíveis à temperatura, como polímeros (plásticos), componentes ópticos montados e outros materiais que seriam danificados ou destruídos por métodos de deposição de alta temperatura.

Precisão Através do Controle do Processo

As propriedades finais do revestimento óptico estão diretamente ligadas aos parâmetros do processo. Ao controlar meticulosamente a composição do gás, pressão, temperatura e potência do plasma, os engenheiros podem ajustar com precisão as características do filme.

Mais criticamente, isso permite o ajuste fino do índice de refração, densidade e espessura do filme, que são as variáveis fundamentais usadas para controlar como a luz reflete ou transmite através de uma superfície.

Principais Aplicações em Sistemas Ópticos

O controle e o processamento em baixa temperatura do PECVD permitem uma série de aplicações ópticas críticas.

Revestimentos Antirreflexo (AR)

Os revestimentos AR reduzem reflexos indesejados de superfícies como lentes de óculos e ópticas de câmeras. Eles geralmente consistem em múltiplas camadas, cada uma com um índice de refração e espessura diferentes.

O PECVD é ideal para criar essas complexas pilhas multicamadas, pois permite a deposição precisa e sequencial de diferentes materiais para alcançar a interferência destrutiva desejada das ondas de luz.

Refletividade Aprimorada e Filtros

O mesmo princípio de camadas de materiais com diferentes índices de refração pode ser usado para criar revestimentos altamente reflexivos para espelhos ou filtros ópticos especializados.

Esses filtros, conhecidos como filtros dicróicos, são projetados para refletir seletivamente certas ondas de luz enquanto transmitem outras, uma capacidade essencial em dispositivos como fotômetros e sistemas de projeção.

Revestimentos Conformais e Protetores

O PECVD oferece excelente cobertura conformal, o que significa que pode depositar um filme uniforme sobre peças com formas complexas ou irregulares, como lentes curvas ou sensores ópticos intrincados.

Além disso, pode ser usado para depositar materiais duros e duráveis, como nitreto de silício. Esses filmes adicionam resistência a arranhões e proteção ambiental a superfícies ópticas delicadas sem comprometer seu desempenho óptico.

Compreendendo os Compromissos

Embora poderoso, o PECVD não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Complexidade do Equipamento e do Processo

Os sistemas PECVD são câmaras de vácuo complexas que exigem um investimento de capital significativo e experiência para operar e manter. O processo em si pode ser sensível à contaminação e requer calibração cuidadosa.

Taxas de Deposição

Embora eficaz, o PECVD pode ter taxas de deposição mais baixas em comparação com alguns outros métodos, como a pulverização catódica (sputtering). Para aplicações que exigem filmes muito espessos, isso pode levar a tempos de processamento mais longos, impactando o rendimento e o custo.

Restrições de Material Precursor

O processo depende da disponibilidade de gases precursores adequados que possam ser efetivamente dissociados em um plasma para formar o filme desejado. A química deve ser compatível com o ambiente de plasma, e a pureza do precursor é crítica para a qualidade do revestimento óptico final.

Quando Escolher o PECVD para o Seu Projeto Óptico

Sua escolha da tecnologia de deposição depende inteiramente das restrições e metas de desempenho específicas do seu projeto.

- Se o seu foco principal é o desempenho em substratos sensíveis: O PECVD é a escolha definitiva para revestir plásticos, polímeros ou componentes pré-montados que não podem tolerar altas temperaturas.

- Se o seu foco principal é revestir geometrias complexas: A natureza conformal do PECVD o torna superior para alcançar revestimentos uniformes em lentes curvas, ópticas estruturadas ou outras superfícies não planas.

- Se o seu foco principal são revestimentos multicamadas ajustáveis: O PECVD fornece o controle camada por camada sobre o índice de refração e a espessura necessários para revestimentos AR de alto desempenho e filtros ópticos avançados.

Ao compreender seu mecanismo central e seus compromissos, você pode determinar com confiança se o PECVD é a ferramenta certa para alcançar seus objetivos ópticos específicos.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Vantagem Principal | Deposição em baixa temperatura usando plasma, permitindo o revestimento de materiais sensíveis ao calor, como plásticos. |

| Aplicações Chave | Revestimentos antirreflexo, filtros ópticos, revestimentos conformais em formas complexas. |

| Controle do Processo | Índice de refração, espessura e densidade ajustáveis através de ajustes de gás, pressão e potência do plasma. |

| Limitações | Alto custo de equipamento, taxas de deposição mais baixas e dependência de gases precursores. |

Desbloqueie o potencial do PECVD para seus projetos ópticos com a KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, seja você desenvolvendo revestimentos antirreflexo, filtros ópticos ou revestimentos em materiais sensíveis ao calor. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de revestimento óptico e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados