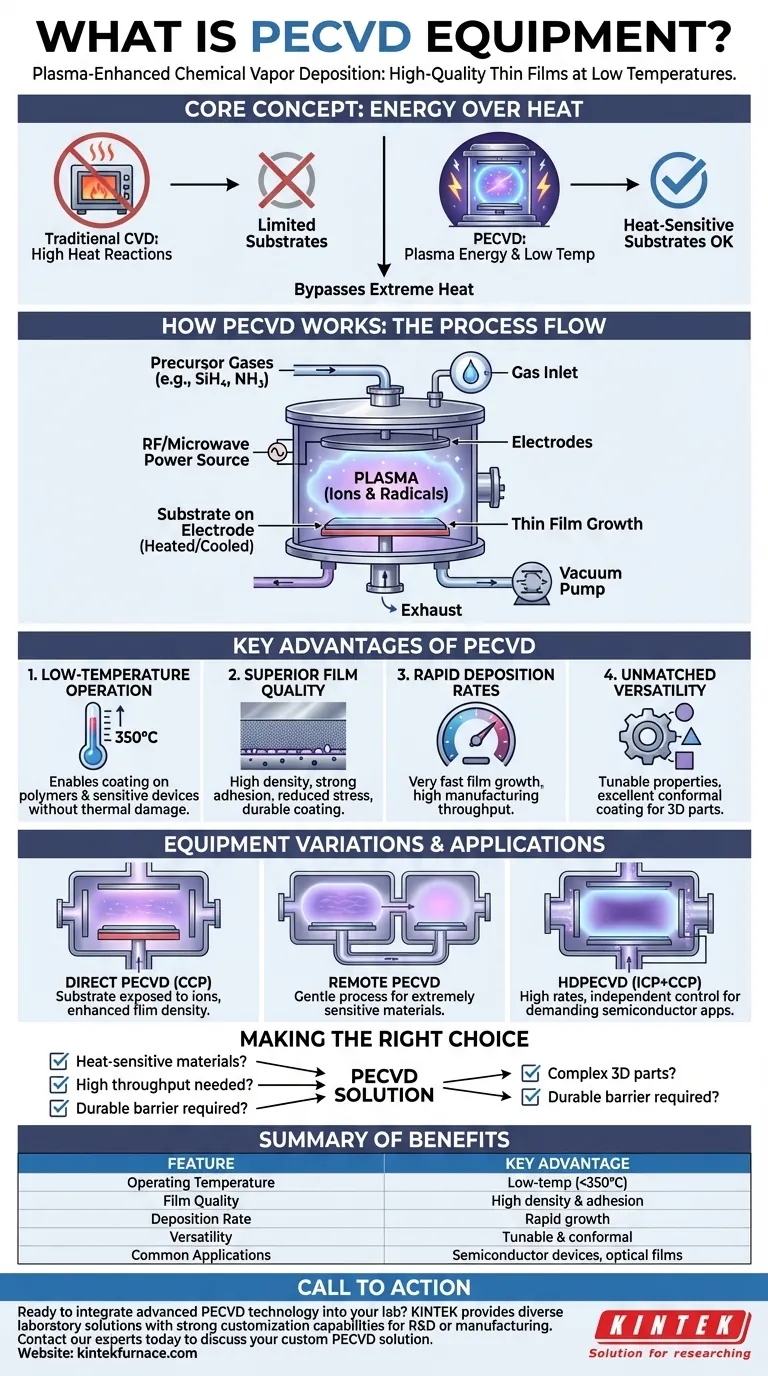

Em sua essência, o equipamento de Deposição Química de Vapor Assistida por Plasma (PECVD) é um sistema projetado para depositar filmes finos de alta qualidade em um substrato. Diferentemente da Deposição Química de Vapor (CVD) tradicional, que depende de altas temperaturas para impulsionar reações químicas, a PECVD usa um plasma energizado para alcançar a deposição em temperaturas significativamente mais baixas, tornando-a indispensável para a engenharia de materiais moderna.

A vantagem fundamental da PECVD é a sua capacidade de contornar a necessidade de calor extremo. Ao usar o plasma para decompor gases precursores, ela permite a criação de filmes finos de alto desempenho em materiais que, de outra forma, seriam danificados ou destruídos por processos convencionais de alta temperatura.

Como Funciona a PECVD: Usando Energia em Vez de Calor

Para entender o equipamento, você deve primeiro entender o processo. A PECVD manipula a química dentro de um vácuo, introduzindo energia na forma de plasma.

Os Componentes Principais

Um sistema de PECVD é fundamentalmente um ambiente controlado. Ele consiste em uma câmara de vácuo para remover contaminantes atmosféricos, entradas de gás para introduzir quantidades precisas de gases precursores e um conjunto de eletrodos.

Esses eletrodos são conectados a uma fonte de alimentação de radiofrequência (RF) ou micro-ondas, que é o motor que cria o plasma. O substrato fica sobre um dos eletrodos, que pode ser aquecido ou resfriado para ajustar o processo.

O Processo Assistido por Plasma

O processo começa colocando-se um substrato dentro da câmara e criando um vácuo. Em seguida, são introduzidos gases precursores, como silano (SiH₄) e amônia (NH₃) para filmes de nitreto de silício.

Em seguida, a fonte de alimentação de RF é ativada, criando um campo elétrico poderoso entre os eletrodos. Este campo energiza o gás, removendo elétrons dos átomos e criando um gás ionizado e brilhante conhecido como plasma.

Dentro deste plasma, íons e radicais altamente reativos são formados a uma baixa temperatura geral. Essas espécies reativas bombardeiam então a superfície do substrato, onde reagem e se ligam para formar um filme fino denso e uniforme.

Principais Vantagens do Método PECVD

A escolha da PECVD é frequentemente uma decisão estratégica impulsionada por sua combinação única de benefícios que são difíceis de alcançar com outros métodos, como a Deposição Física de Vapor (PVD) ou a CVD de alta temperatura.

Operação a Baixa Temperatura

Esta é a característica definidora da PECVD. Ao operar em temperaturas mais baixas (frequentemente abaixo de 350°C), ela permite a deposição em substratos sensíveis à temperatura, como polímeros, plásticos e certos dispositivos semicondutores, sem causar danos térmicos.

Qualidade Superior do Filme

Os filmes de PECVD são conhecidos por sua excelente qualidade. Eles exibem alta densidade com menos poros, forte adesão ao substrato e tensão interna reduzida, o que os torna menos propensos a rachaduras. O resultado é um revestimento mais durável e confiável.

Altas Taxas de Deposição

A alta reatividade das espécies dentro do plasma leva a um crescimento de filme muito rápido. Para alguns materiais, como o nitreto de silício, as taxas de deposição podem ser mais de 160 vezes mais rápidas do que a CVD convencional, permitindo maior rendimento em ambientes de fabricação.

Versatilidade Incomparável

O processo é incrivelmente flexível. Ao ajustar a composição do gás, a pressão e a potência do plasma, os engenheiros podem ajustar com precisão as propriedades do filme, como sua resistência química ou características ópticas. Também é excelente para revestir superfícies complexas e tridimensionais de maneira uniforme.

Entendendo as Variações de Equipamentos de PECVD

Nem todos os sistemas de PECVD são iguais. O projeto específico do reator dita suas capacidades e aplicações ideais. Entender essas diferenças é fundamental para selecionar a ferramenta certa.

Reatores de Plasma Direto vs. Remoto

PECVD Direta, também conhecida como plasma acoplado capacitivamente (CCP), é a configuração mais comum. O substrato é colocado diretamente dentro do plasma, expondo-o tanto às espécies químicas quanto ao bombardeio iônico, o que pode aumentar a densidade do filme.

PECVD Remota gera o plasma em uma câmara separada. Apenas as espécies quimicamente reativas fluem para o substrato, não os íons de alta energia. Este processo mais suave é ideal para depositar filmes em materiais eletrônicos extremamente sensíveis onde o dano induzido por íons deve ser evitado.

PECVD de Alta Densidade (HDPECVD)

Esta técnica avançada combina uma fonte de plasma acoplada indutivamente (ICP) para criar um plasma muito denso com um viés separado, acoplado capacitivamente, no substrato. A HDPECVD oferece taxas de deposição mais altas e oferece controle independente sobre as propriedades do filme, tornando-a uma ferramenta poderosa para aplicações semicondutoras exigentes.

Armadilhas e Considerações Comuns

Embora poderosa, a PECVD não é uma solução universal. O equipamento é complexo e opera sob vácuo, exigindo investimento de capital e manutenção significativos. A natureza "semi-limpa" de algumas ferramentas significa que elas podem não ser adequadas para as linhas de fabricação de semicondutores de ultra-alta pureza mais rigorosas sem considerações de projeto específicas.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determina se a PECVD é a tecnologia correta para o seu projeto.

- Se seu foco principal é a deposição em materiais sensíveis ao calor: A PECVD é a escolha clara e muitas vezes a única devido às suas capacidades de baixa temperatura.

- Se seu foco principal é o rendimento de fabricação: As rápidas taxas de deposição da PECVD oferecem uma vantagem significativa sobre muitas outras técnicas de filme fino.

- Se seu foco principal é revestir peças 3D complexas: A natureza conformada da deposição por PECVD fornece uma cobertura uniforme que é difícil de alcançar com métodos PVD de linha de visão.

- Se seu foco principal é criar uma barreira durável e de alta qualidade: Os filmes densos, não porosos e resistentes a rachaduras da PECVD são ideais para aplicações de proteção e anticorrosão.

Em última análise, o equipamento de PECVD permite que você crie materiais avançados que seriam impossíveis de fabricar apenas com calor.

Tabela de Resumo:

| Característica | Vantagem Principal |

|---|---|

| Temperatura de Operação | Processo de baixa temperatura (< 350°C), ideal para substratos sensíveis ao calor |

| Qualidade do Filme | Alta densidade, forte adesão e tensão interna reduzida |

| Taxa de Deposição | Crescimento rápido do filme, significativamente mais rápido que a CVD convencional |

| Versatilidade | Propriedades do filme ajustáveis e excelente revestimento conforme para peças 3D |

| Aplicações Comuns | Dispositivos semicondutores, revestimentos de proteção, filmes ópticos, MEMS |

Pronto para integrar a tecnologia avançada de PECVD em seu laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura e deposição de filmes finos. Nossos sistemas de PECVD são complementados por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos, seja para P&D ou fabricação de alto rendimento.

Contate nossos especialistas hoje para discutir como uma solução de PECVD personalizada pode avançar seus projetos de engenharia de materiais.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório