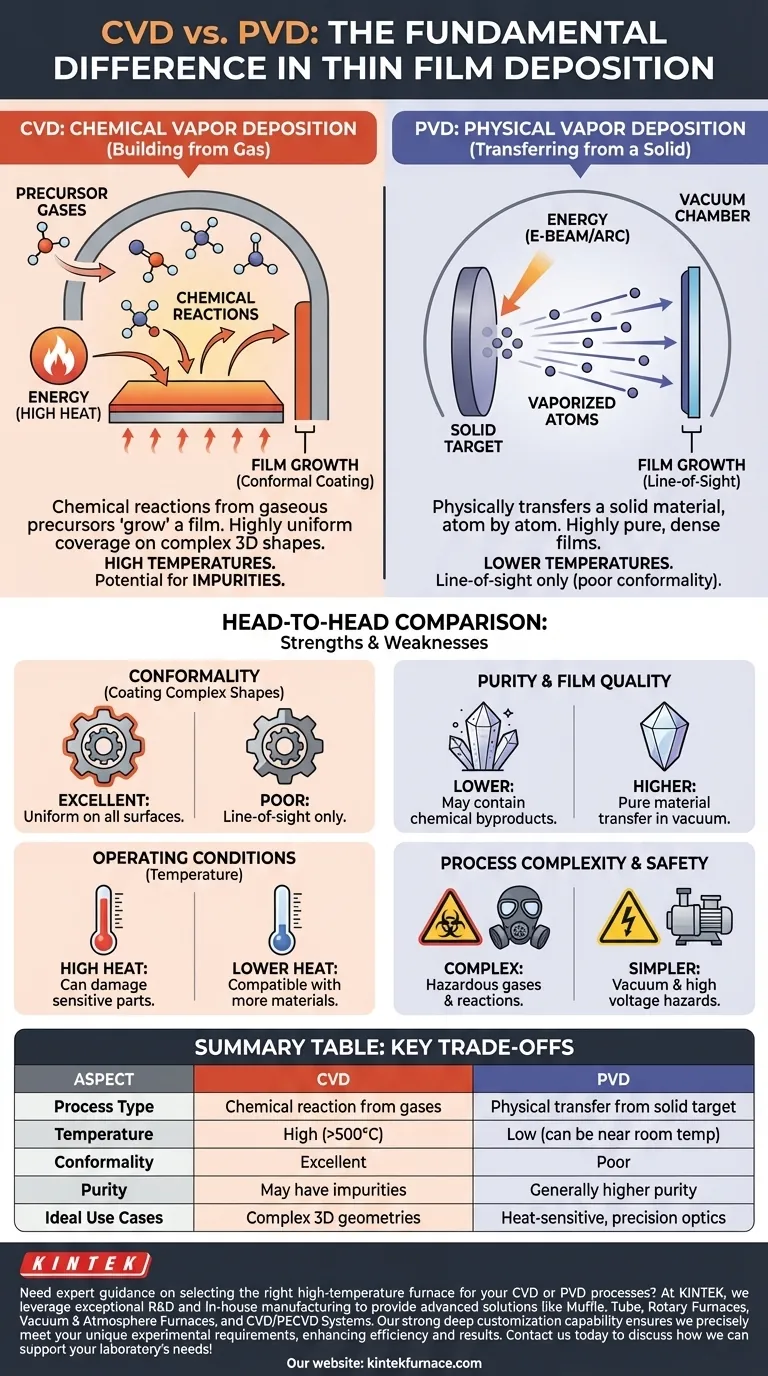

Em sua essência, a diferença entre deposição química de vapor (CVD) e deposição física de vapor (PVD) reside em como o material de revestimento chega ao substrato. A CVD usa reações químicas a partir de precursores gasosos para "crescer" um filme na superfície, enquanto a PVD transfere fisicamente um material sólido, átomo por átomo, para a superfície em vácuo. Essa distinção define tudo, desde a qualidade do revestimento até os tipos de peças que podem ser revestidas com sucesso.

A decisão central entre CVD e PVD é uma troca. A CVD fornece cobertura superior e uniforme em formas complexas e tridimensionais, enquanto a PVD se destaca na produção de filmes densos e de alta pureza em temperaturas mais baixas, tornando-a ideal para óticas de precisão ou componentes sensíveis ao calor.

A Divisão Fundamental: Química vs. Física

Para escolher o método correto, você deve primeiro entender o processo fundamental de cada um. Um constrói um filme por meio de síntese química, enquanto o outro o move por transferência física.

Como Funciona a CVD: Construindo a partir do Gás

Na deposição química de vapor, gases precursores voláteis são introduzidos em uma câmara de reação contendo o substrato.

Energia, tipicamente na forma de calor elevado, é aplicada à câmara. Essa energia inicia reações químicas entre os gases.

Essas reações fazem com que um novo material sólido se forme e se deposite uniformemente sobre o substrato aquecido, criando a película fina. Pense nisso como a condensação se formando em um copo frio, mas em vez de vapor de água, é uma reação química que produz um filme sólido em uma superfície quente.

Uma variante comum é a CVD aprimorada por plasma (PECVD), que usa plasma em vez de apenas calor. Isso permite que o processo ocorra em temperaturas muito mais baixas, tornando-o adequado para substratos que não suportam calor intenso.

Como Funciona a PVD: Transferindo a partir de um Sólido

Na deposição física de vapor, o processo começa com um material-fonte sólido, conhecido como "alvo", dentro de uma câmara de alto vácuo.

Energia (como um feixe de elétrons ou um arco) é usada para bombardear esse alvo, vaporizando-o e ejetando material átomo por átomo.

Esses átomos viajam em linha reta através do vácuo e se condensam fisicamente no substrato mais frio, construindo a película fina. Este é um processo de "linha de visão", muito parecido com a pintura por spray.

Uma Comparação Direta

As diferenças em seus mecanismos fundamentais levam a forças, fraquezas e casos de uso ideais muito diferentes.

Conformidade: Revestindo Formas Complexas

A CVD se destaca aqui. Como os gases precursores fluem ao redor de toda a peça, a reação química e a deposição resultantes ocorrem em todas as superfícies expostas simultaneamente. Isso cria um revestimento altamente conformal que é uniforme mesmo dentro de valas profundas ou em geometrias 3D complexas.

A PVD tem dificuldades com isso. Por ser um processo de linha de visão, ele só pode revestir superfícies que são diretamente visíveis da localização do material-fonte. Isso torna muito difícil alcançar uma cobertura uniforme em formas intrincadas, muitas vezes deixando áreas "sombreamento" sem revestimento.

Pureza e Qualidade do Filme

A PVD geralmente produz filmes com maior pureza. O processo simplesmente move o material de uma fonte sólida pura para o substrato em um ambiente de vácuo limpo, sem subprodutos químicos para gerenciar.

Os filmes de CVD podem, às vezes, conter impurezas. Estes são subprodutos das reações químicas que podem ficar presos dentro do filme em crescimento. O processo também requer gases precursores extremamente puros para evitar contaminação.

Condições de Operação: Temperatura e Ambiente

A CVD tradicional é um processo de alta temperatura, geralmente operando a várias centenas ou até mais de mil graus Celsius para impulsionar as reações químicas necessárias. Isso pode danificar ou deformar substratos sensíveis ao calor.

A PVD pode frequentemente ser realizada em temperaturas muito mais baixas, às vezes próximas à temperatura ambiente. Isso a torna compatível com uma gama mais ampla de materiais, incluindo plásticos e outros componentes sensíveis.

Complexidade e Segurança do Processo

A PVD é frequentemente considerada mecanicamente mais simples, embora exija equipamentos sofisticados de alto vácuo. Os principais perigos estão relacionados a altas tensões e ao manuseio dos sistemas de vácuo.

A CVD é quimicamente mais complexa. Envolve o manuseio de gases precursores voláteis e, muitas vezes, tóxicos ou inflamáveis, o que requer protocolos de segurança rigorosos e sistemas de gerenciamento de exaustão.

Entendendo as Trocas

Nenhum método é universalmente superior; a escolha correta depende inteiramente do equilíbrio entre suas limitações inerentes e os objetivos do seu projeto.

A Desvantagem da CVD: Calor Elevado e Subprodutos

A principal limitação da CVD tradicional é sua alta temperatura de operação, que restringe os tipos de substratos que você pode usar. Além disso, o gerenciamento dos subprodutos químicos da reação é essencial para evitar a contaminação do filme e garantir a segurança.

A Limitação da PVD: Deposição em Linha de Visão

A maior fraqueza da PVD é sua incapacidade de revestir conformemente geometrias complexas. Se você precisa de um filme uniforme em todos os lados de um objeto não plano, a PVD é frequentemente uma escolha ruim, a menos que a peça possa ser girada e manipulada durante a deposição, o que adiciona complexidade e custo.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação devem ditar sua escolha entre essas duas poderosas tecnologias.

- Se o seu foco principal é revestir peças 3D complexas ou superfícies internas: Escolha CVD por sua conformidade incomparável.

- Se o seu foco principal é a maior pureza possível ou o revestimento de materiais sensíveis ao calor: Escolha PVD por seu processo limpo e de baixa temperatura.

- Se o seu foco principal é criar um filme denso, altamente aderente e resistente ao desgaste para ferramentas de precisão ou óticas: A PVD é frequentemente o padrão da indústria devido às propriedades superiores do filme.

- Se o seu foco principal é a versatilidade em muitos tipos de materiais e a obtenção de revestimentos uniformes é fundamental: A CVD, especialmente com variantes como a PECVD, oferece uma ampla janela operacional.

Entender essa diferença fundamental entre uma reação química e uma transferência física é a chave para selecionar a tecnologia de deposição ideal para seu desafio de engenharia específico.

Tabela de Resumo:

| Aspecto | CVD | PVD |

|---|---|---|

| Tipo de Processo | Reação química a partir de gases | Transferência física a partir de alvo sólido |

| Temperatura | Alta (frequentemente >500°C) | Baixa (pode ser próxima à temperatura ambiente) |

| Conformidade | Excelente para formas 3D | Ruim, apenas linha de visão |

| Pureza | Pode conter impurezas | Geralmente maior pureza |

| Casos de Uso Ideais | Geometrias complexas, cobertura uniforme | Materiais sensíveis ao calor, óticas de precisão |

Precisa de orientação especializada na seleção do forno de alta temperatura certo para seus processos de CVD ou PVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais exclusivos, aumentando a eficiência e os resultados. Contate-nos hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório