Em sua essência, uma especificação de Deposição Química a Vapor Assistida por Plasma (PECVD) não é um único documento, mas sim um perfil técnico detalhado das capacidades do sistema. Essas especificações definem os componentes de hardware, a faixa de parâmetros de processo controláveis e, em última análise, os tipos de filmes finos que a máquina pode produzir e em que qualidade.

As especificações de um sistema PECVD são um reflexo direto de seu propósito. Elas vão além de uma simples lista de peças para descrever o controle preciso que o sistema oferece sobre o ambiente de deposição, que é o fator crítico na determinação das propriedades finais — como densidade, estresse e composição química — do filme depositado.

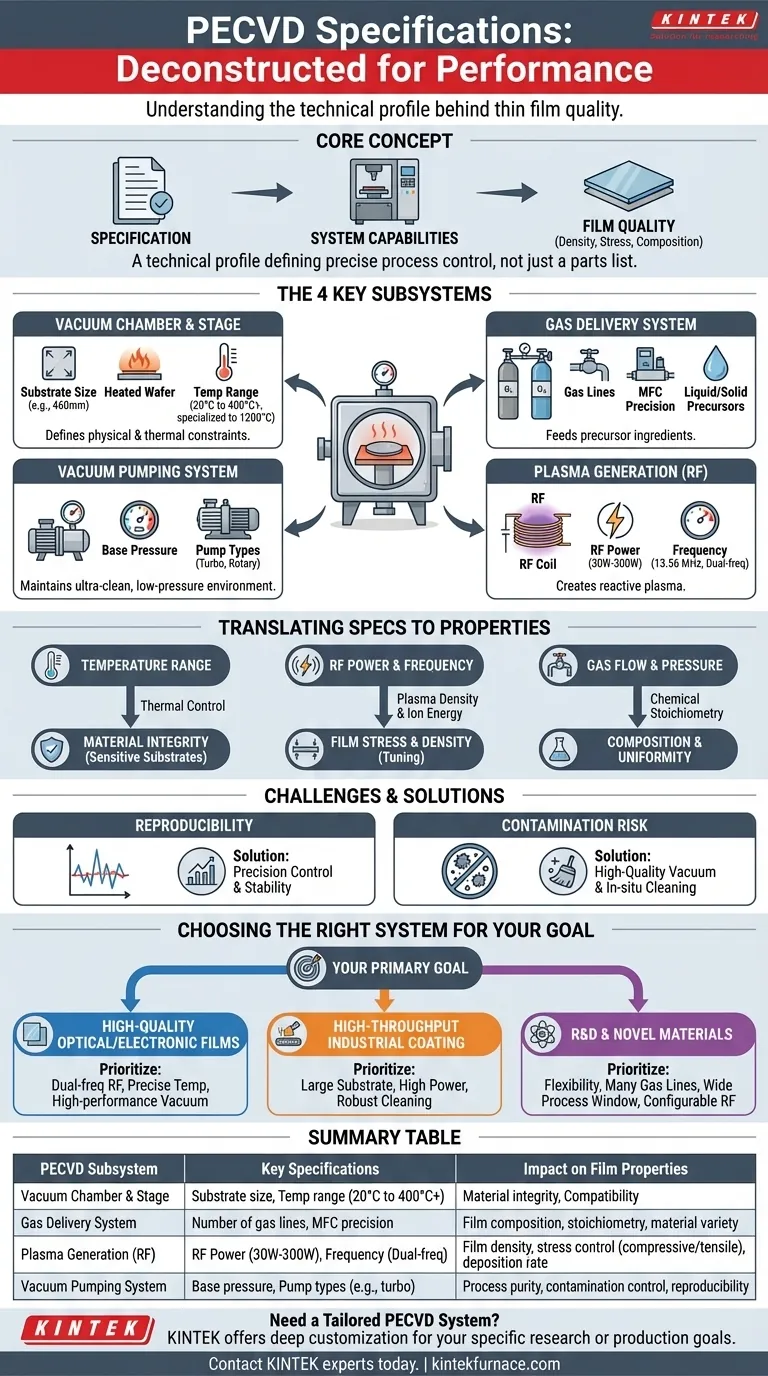

Desvendando as Especificações de PECVD: Componentes Principais e Variáveis de Processo

Para entender um sistema PECVD, você deve decompor suas especificações em quatro subsistemas fundamentais. Cada um fornece um conjunto crítico de "botões de controle" para o processo de deposição.

A Câmara de Vácuo e o Estágio do Substrato

Este é o ambiente físico onde a deposição ocorre. Suas especificações definem as restrições físicas e as condições térmicas do processo.

As especificações chave incluem o tamanho do substrato (por exemplo, manuseio para wafers de até 460 mm) e a faixa de temperatura do estágio. Uma faixa típica é de 20°C a 400°C, mas sistemas especializados podem atingir 1200°C. O controle preciso da temperatura é fundamental.

O Sistema de Fornecimento de Gás

Este sistema alimenta os "ingredientes" precursores na câmara. Sua sofisticação determina a variedade e a complexidade dos filmes que você pode criar.

Procure o número de linhas de gás, que determina quantos gases diferentes podem ser usados. Estes são controlados por Controladores de Fluxo de Massa (MFCs) para precisão. Os sistemas também podem suportar precursores líquidos ou sólidos, expandindo suas capacidades de material muito além de gases padrão como silano (SiH₄) e amônia (NH₃).

O Sistema de Geração de Plasma

Este é o coração do processo PECVD. Ele cria o plasma reativo que permite a deposição em baixas temperaturas.

As especificações se concentram no gerador de RF (Radiofrequência). Os parâmetros críticos incluem potência (por exemplo, 30W a 300W) e frequência. Muitos sistemas usam uma frequência padrão de 13,56 MHz, mas equipamentos avançados apresentam capacidades de dupla frequência (RF e LF) ou multifrequência para ajuste fino das propriedades do filme.

O Sistema de Bombeamento de Vácuo

Este sistema cria e mantém o ambiente ultra-limpo e de baixa pressão necessário para a deposição.

Seu desempenho é definido pelos tipos de bomba (tipicamente uma bomba turbo-molecular suportada por uma bomba de palhetas rotativas) e sua capacidade de atingir uma pressão de base baixa. Uma pressão de base baixa, indicada por altas taxas de compressão para gases como N₂, garante um ambiente puro, livre de contaminantes antes do início do processo.

Como as Especificações se Traduzem em Propriedades do Filme

As especificações de hardware só são significativas quando você entende como elas influenciam o filme fino final. Cada parâmetro é uma alavanca para controlar uma propriedade específica do material.

Controle de Temperatura para Integridade do Material

A faixa de temperatura especificada é uma característica primária do PECVD. A capacidade de depositar filmes em baixas temperaturas (por exemplo, < 400°C) é o que permite o processamento em substratos sensíveis à temperatura, como polímeros ou wafers semicondutores pré-processados, sem causar danos.

Potência de RF e Frequência para Estresse e Densidade do Filme

A potência de RF influencia diretamente a densidade do plasma e a energia do bombardeio iônico, o que, por sua vez, afeta a taxa de deposição e a densidade física do filme.

Mais importante, o controle de frequência é a principal ferramenta para gerenciar o estresse do filme. Sistemas com capacidades de dupla frequência (por exemplo, RF de alta frequência e LF de baixa frequência) permitem que os operadores depositem filmes densos enquanto ajustam precisamente o estresse interno de compressivo para trativo, o que é crítico para evitar rachaduras e garantir a estabilidade mecânica.

Fluxo de Gás e Pressão para Composição e Uniformidade

A precisão dos Controladores de Fluxo de Massa (MFCs) e a estabilidade da pressão da câmara determinam diretamente a composição química e a estequiometria do filme.

Esses parâmetros, juntamente com a geometria da câmara e dos eletrodos, também são essenciais para alcançar uma espessura de filme uniforme em toda a superfície do substrato.

Entendendo as Compensações e Limitações

Embora poderosa, a tecnologia PECVD não está isenta de desafios. Entender essas limitações é fundamental para interpretar as especificações de um sistema de forma realista.

O Desafio da Reprodutibilidade

A principal limitação do PECVD é manter condições de deposição estáveis e perfeitamente reprodutíveis. Pequenas flutuações no fluxo de gás, pressão, temperatura ou potência de RF podem levar a variações nas propriedades do filme.

É por isso que as especificações de ponta enfatizam o controle de precisão e a estabilidade em todos os subsistemas. Um sistema com especificações de controle rigorosas está mais bem equipado para fornecer resultados consistentes, lote após lote.

O Risco de Contaminação

As câmaras PECVD são altamente suscetíveis à contaminação por vazamentos atmosféricos, gases residuais ou impurezas de execuções anteriores. Isso pode degradar severamente a qualidade do filme.

Portanto, as especificações para um sistema de vácuo de alta qualidade (baixa pressão de base) e a disponibilidade de limpeza de plasma in-situ com controle de ponto final não são apenas recursos — são necessidades para uma operação confiável e de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

As especificações "melhores" de PECVD dependem inteiramente da sua aplicação. Use seu objetivo principal para priorizar quais parâmetros são mais importantes.

- Se o seu foco principal são filmes ópticos ou eletrônicos de alta qualidade e baixo estresse: Priorize sistemas com RF de dupla frequência para controle de estresse, uma faixa de temperatura ampla e precisa e um sistema de vácuo de alto desempenho para pureza máxima.

- Se o seu foco principal é revestimento industrial de alto rendimento (por exemplo, camadas de barreira): Priorize especificações para manuseio de substratos grandes, altas taxas de deposição (habilitadas por maior potência) e limpeza in-situ robusta para maximizar o tempo de atividade.

- Se o seu foco principal é P&D e exploração de novos materiais: Priorize a flexibilidade, incluindo um grande número de linhas de gás para diferentes precursores, uma ampla janela de processo (pressão, potência, temperatura) e opções de RF configuráveis.

Em última análise, combinar as especificações técnicas do equipamento com as propriedades exigidas do seu material final é a chave para o sucesso.

Tabela de Resumo:

| Subsistema PECVD | Especificações Chave | Impacto nas Propriedades do Filme |

|---|---|---|

| Câmara de Vácuo e Estágio | Tamanho do substrato, Faixa de temperatura (por exemplo, 20°C a 400°C+) | Integridade do material, Compatibilidade com substratos sensíveis |

| Sistema de Fornecimento de Gás | Número de linhas de gás, Precisão do Controlador de Fluxo de Massa (MFC) | Composição do filme, estequiometria, variedade de material |

| Geração de Plasma (RF) | Potência de RF (por exemplo, 30W-300W), Frequência (por exemplo, 13,56 MHz, dupla frequência) | Densidade do filme, controle de estresse (compressivo/trativo), taxa de deposição |

| Sistema de Bombeamento de Vácuo | Pressão de base, Tipos de bomba (por exemplo, turbo-molecular) | Pureza do processo, controle de contaminação, reprodutibilidade |

Precisa de um Sistema PECVD Adaptado aos Seus Objetivos Específicos de Pesquisa ou Produção?

Interpretar as especificações é o primeiro passo; adquirir um sistema que corresponda perfeitamente aos seus requisitos exclusivos de estresse de filme fino, composição e rendimento é o próximo. A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções PECVD avançadas. Nossa forte capacidade de personalização profunda garante que o sistema — seja um modelo padrão ou um projeto totalmente personalizado — seja projetado para atender precisamente aos seus desafios experimentais e de produção.

Vamos discutir seu projeto. Entre em contato com nossos especialistas hoje para explorar como nossos sistemas PECVD podem fornecer as propriedades de filme precisas que seu trabalho exige.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura