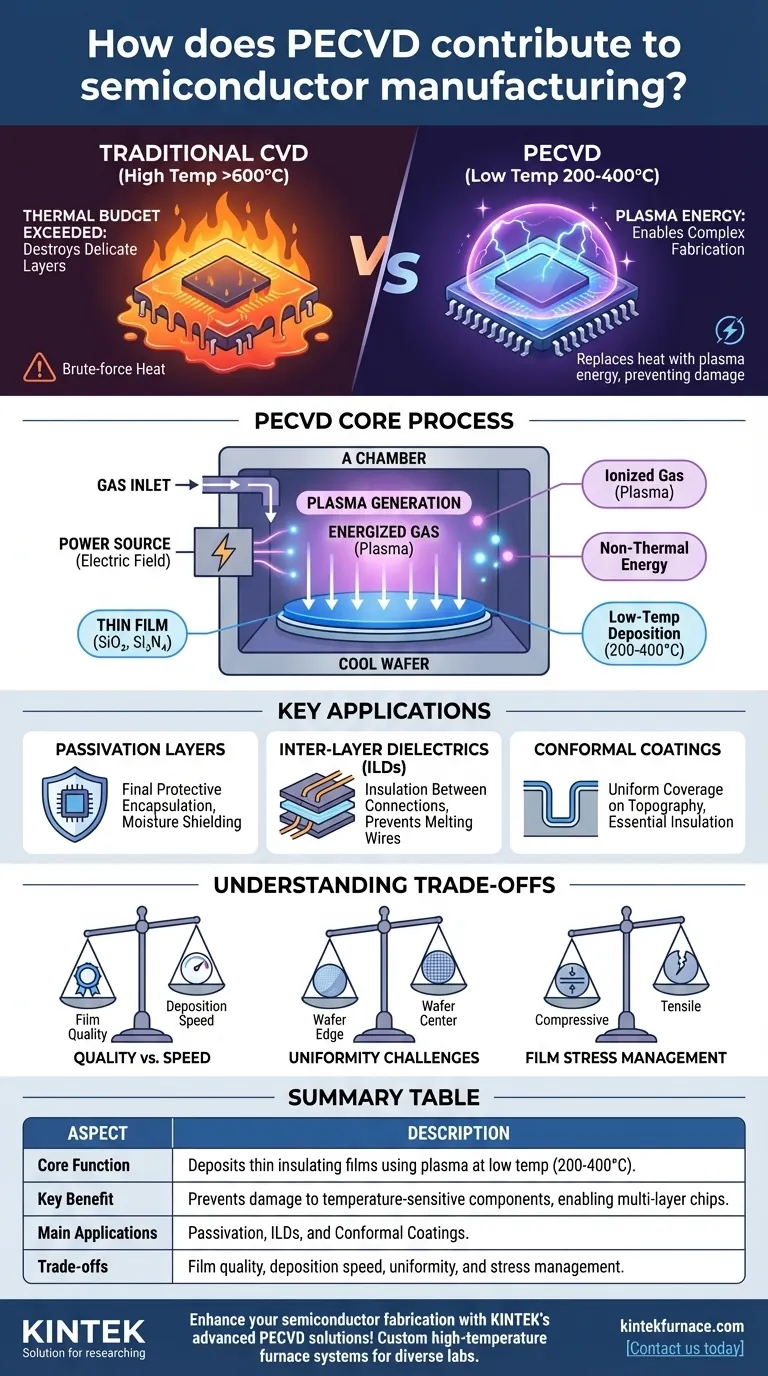

Na fabricação de semicondutores, o PECVD é o processo essencial para depositar filmes isolantes finos e de alta qualidade em wafers de silício a baixas temperaturas. Ele usa um gás energizado, ou plasma, para impulsionar reações químicas que, de outra forma, exigiriam níveis destrutivos de calor. Isso permite a construção de microchips complexos e multicamadas sem danificar os componentes sensíveis já fabricados no wafer.

O desafio central na fabricação moderna de chips é adicionar novas camadas a um dispositivo sem destruir as camadas intrincadas e sensíveis à temperatura por baixo. O PECVD resolve isso substituindo o calor de força bruta pela energia direcionada do plasma, possibilitando a fabricação de circuitos integrados avançados e de alta densidade.

O Problema Central: Construir um Arranha-céu Sem Derreter a Fundação

Para entender a importância do PECVD, você deve primeiro apreciar o conceito de "orçamento térmico" na fabricação de semicondutores. Um chip não é construído de uma só vez; ele é construído camada por camada em um processo que envolve centenas de etapas.

O Desafio do Orçamento Térmico

Cada etapa que envolve altas temperaturas "gasta" do orçamento térmico total do wafer.

Exceder este orçamento pode fazer com que transistores e circuitos criados anteriormente se degradem ou falhem. As etapas iniciais de fabricação podem tolerar calor alto, mas as etapas posteriores não podem.

Por Que a Deposição Tradicional é Insuficiente

A Deposição Química de Vapor (CVD) tradicional depende de altas temperaturas (muitas vezes >600°C) para fornecer a energia necessária para que os gases precursores reajam e formem um filme sólido no wafer.

Este método é inadequado para etapas que ocorrem após a formação dos transistores iniciais, pois esse nível de calor destruiria suas estruturas delicadas.

Como o PECVD Resolve o Problema da Temperatura

O PECVD, ou Deposição Química de Vapor Assistida por Plasma, oferece uma solução criando uma fonte de energia completamente diferente. Ele permite a deposição em temperaturas muito mais baixas, tipicamente na faixa de 200-400°C.

Apresentando o Plasma: Energia Sem Calor Extremo

Em vez de calor, o PECVD usa um campo elétrico para ionizar gases em um estado da matéria chamado plasma.

Este plasma é uma sopa altamente energética de íons e elétrons. Essa energia, e não a energia térmica, é o que decompõe os gases precursores e impulsiona as reações químicas necessárias para a deposição do filme.

O Resultado: Filmes de Alta Qualidade em Wafers Frios

Esta técnica permite a deposição de filmes densos e de alta qualidade, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), em wafers que permanecem em uma temperatura relativamente baixa.

Estes filmes são críticos para a função e confiabilidade do dispositivo final.

Aplicações Chave Impulsionadas pela Baixa Temperatura

A natureza de baixa temperatura do PECVD o torna indispensável para várias etapas de fabricação tardias.

Camadas de Passivação: A camada protetora final de nitreto de silício que encapsula um chip, protegendo-o contra umidade e contaminantes, é depositada usando PECVD. Aquecer um chip completo em altas temperaturas não é uma opção.

Dielétricos Intercamadas (ILDs): À medida que minúsculos fios de cobre são construídos para conectar diferentes partes do chip, eles devem ser isolados uns dos outros. O PECVD deposita o material dielétrico (isolante) entre esses fios sem derretê-los.

Revestimentos Conformais: O PECVD é capaz de depositar filmes que se "conformam" à topografia do chip, cobrindo uniformemente as laterais e os fundos de pequenas ranhuras, o que é essencial para um isolamento adequado.

Entendendo as Compensações do PECVD

Embora revolucionário, o PECVD não está isento de complexidades. O objetivo é sempre equilibrar velocidade, custo e as métricas de qualidade específicas exigidas para uma determinada camada.

Qualidade do Filme vs. Velocidade de Deposição

Frequentemente, há uma troca entre a velocidade de deposição e a qualidade do filme resultante. Uma deposição mais rápida pode, às vezes, levar a filmes que são menos densos ou que apresentam mais defeitos.

Desafios de Uniformidade

Atingir um plasma perfeitamente uniforme em um grande wafer de 300mm é um desafio de engenharia significativo. A não uniformidade pode levar a pequenas variações na espessura do filme do centro do wafer para a borda.

Gerenciamento da Tensão do Filme

Os filmes depositados contêm tensão mecânica inerente, que pode ser de compressão (empurrando) ou de tração (puxando). Uma tensão mal gerenciada pode fazer com que o wafer se curve ou até rache, portanto, controlá-la é um parâmetro crítico em qualquer processo PECVD.

Fazendo a Escolha Certa para o Seu Fluxo de Processo

PECVD é uma ferramenta, e sua aplicação depende inteiramente dos requisitos específicos da etapa de fabricação.

- Se o seu foco principal for a fabricação de interconexões em estágio avançado ou camadas de nível superior: O PECVD é inegociável, pois sua baixa temperatura protege a fiação ativa subjacente.

- Se o seu foco principal for criar uma camada de passivação final robusta: O PECVD é o padrão da indústria para depositar um filme de nitreto de silício de alta qualidade sem danificar o dispositivo concluído.

- Se o seu foco principal for o desempenho e as propriedades precisas do filme: O PECVD oferece controle excepcional sobre fatores como índice de refração e tensão mecânica, que são críticos para dispositivos especializados, como MEMS e fotônica.

Em última análise, o PECVD é a tecnologia habilitadora que permite a complexidade vertical dos chips modernos, tornando-o uma pedra angular da fabricação de semicondutores.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Função Central | Deposita filmes isolantes finos (ex: SiO₂, Si₃N₄) usando plasma em baixas temperaturas (200-400°C). |

| Benefício Principal | Previne danos a componentes sensíveis à temperatura, permitindo a construção de chips multicamadas. |

| Aplicações Principais | Camadas de passivação, dielétricos intercamadas (ILDs) e revestimentos conformais para isolamento e proteção. |

| Compensações | Equilibra a qualidade do filme versus a velocidade de deposição, desafios de uniformidade e gerenciamento da tensão mecânica. |

Aprimore sua fabricação de semicondutores com as soluções PECVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos sistemas de forno de alta temperatura como CVD/PECVD adaptados para diversos laboratórios. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, de MEMS à fotônica. Entre em contato conosco hoje para discutir como nossas tecnologias podem otimizar seu fluxo de processo e proteger seus componentes sensíveis!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações