A maior desvantagem da Deposição Química a Vapor (CVD) tradicional em comparação com a CVD Assistida por Plasma (PECVD) é a sua dependência de temperaturas extremamente altas. Este requisito fundamental cria limitações significativas, tornando-a incompatível com materiais sensíveis ao calor e introduzindo estresse térmico nos filmes depositados. A PECVD supera isso usando plasma em vez de calor, permitindo um processo de baixa temperatura muito mais versátil.

Embora ambos os métodos depositem filmes finos, o equilíbrio central é entre temperatura e complexidade do processo. O alto calor do CVD limita suas aplicações, mas oferece uma reação puramente térmica, enquanto o processo de plasma a baixa temperatura do PECVD oferece versatilidade ao custo de possíveis efeitos colaterais induzidos pelo plasma.

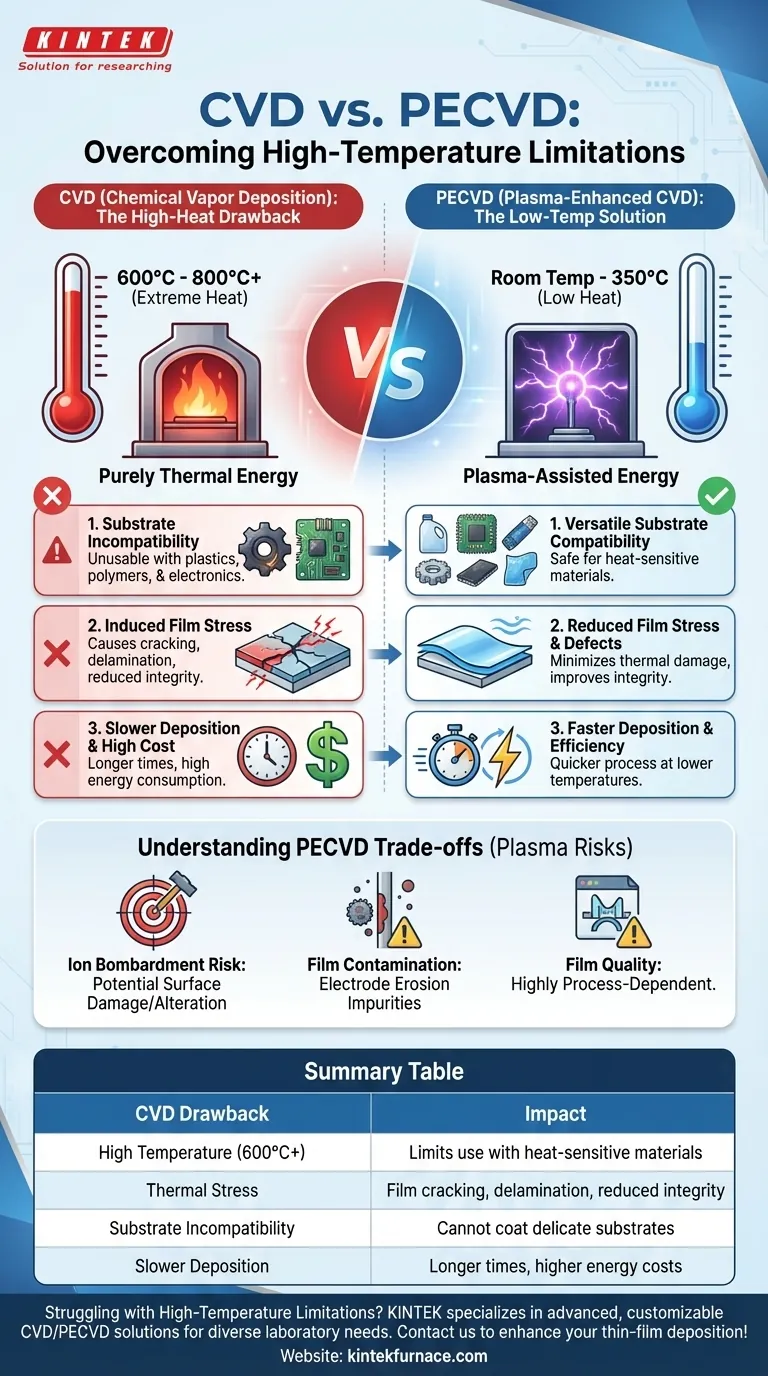

A Diferença Fundamental: Calor vs. Plasma

As desvantagens do CVD decorrem diretamente de como ele inicia as reações químicas. Entender essa diferença central é fundamental para escolher o processo certo para sua aplicação.

O Método CVD: Energia Puramente Térmica

O CVD tradicional usa calor elevado, tipicamente entre 600°C e 800°C ou ainda mais, para decompor os gases precursores. O próprio substrato é aquecido, fornecendo a energia térmica necessária para que a reação química ocorra em sua superfície.

O Método PECVD: Energia Assistida por Plasma

O PECVD usa plasma — um gás ionizado contendo elétrons de alta energia, íons e radicais livres — para fornecer a energia para a reação. Isso permite que a deposição ocorra em temperaturas muito mais baixas, geralmente de temperatura ambiente a 350°C.

Como a Alta Temperatura do CVD se Torna uma Desvantagem

A dependência de calor intenso não é apenas um detalhe do processo; ela tem consequências práticas diretas que limitam o uso do CVD convencional.

Incompatibilidade com Substratos

A desvantagem mais significativa é a incapacidade de revestir substratos sensíveis à temperatura. Materiais como plásticos, polímeros ou componentes eletrônicos com circuitos pré-existentes seriam danificados ou destruídos pelas altas temperaturas necessárias para o CVD.

A natureza de baixa temperatura do PECVD o torna a escolha clara para essas aplicações, pois evita danos térmicos.

Estresse no Filme e Defeitos Induzidos

O calor elevado pode criar um estresse térmico significativo no filme depositado à medida que ele esfria. Isso ocorre devido a uma incompatibilidade na expansão térmica entre o filme e o substrato, o que pode levar a rachaduras, delaminação ou integridade reduzida do filme.

Como o PECVD opera em temperaturas mais baixas, ele reduz significativamente o estresse térmico e o risco de defeitos induzidos pelo calor, como desalinhamento de rede cristalina.

Deposição Mais Lenta e Custos Mais Altos

Embora nem sempre seja o caso, o CVD tradicional pode envolver tempos de deposição mais longos e custos mais altos relacionados ao consumo de energia para aquecimento e precursores caros. O PECVD pode frequentemente atingir velocidades de deposição mais rápidas em temperaturas mais baixas.

Compreendendo as Trocas: PECVD Não É Uma Solução Perfeita

Para tomar uma decisão objetiva, você também deve entender as desvantagens potenciais introduzidas pelo processo baseado em plasma do PECVD. Essas são as trocas pela sua vantagem de baixa temperatura.

O Risco de Bombardeio Iônico

Em algumas configurações de PECVD (como reatores acoplados capacitivamente diretos), o substrato é exposto diretamente ao plasma. Isso pode levar ao bombardeio iônico, onde íons de alta energia atingem fisicamente a superfície do substrato, potencialmente causando danos ou alterando suas propriedades.

Potencial de Contaminação do Filme

Os eletrodos usados para gerar o plasma podem sofrer erosão com o tempo. Essa erosão pode introduzir contaminantes do material do eletrodo diretamente no filme depositado, comprometendo sua pureza.

A Qualidade do Filme Depende do Processo

Embora o PECVD produza filmes com boa densidade e menos pinholes, a qualidade depende muito dos parâmetros do plasma. Certas propriedades do filme, como resistência ao desgaste ou desempenho de barreira, podem ser inferiores às obtidas com outros métodos, dependendo dos materiais específicos e das condições de processo utilizadas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelas restrições e objetivos principais do seu projeto específico.

- Se seu foco principal for a integridade do substrato: PECVD é a escolha necessária para qualquer material sensível à temperatura, incluindo a maioria dos eletrônicos, plásticos e componentes com circuitos existentes.

- Se seu foco principal for evitar efeitos induzidos por plasma: O CVD convencional é a melhor opção, desde que seu substrato seja robusto o suficiente para suportar temperaturas acima de 600°C sem danos.

- Se seu foco principal for a qualidade e densidade do filme em baixas temperaturas: O PECVD oferece um excelente equilíbrio, produzindo filmes uniformes e de alta qualidade sem o estresse térmico inerente aos processos de alta temperatura.

Em última análise, sua escolha depende de equilibrar a necessidade de processamento em baixa temperatura com os riscos potenciais introduzidos por um ambiente de plasma.

Tabela de Resumo:

| Desvantagem | Impacto |

|---|---|

| Alta Temperatura (acima de 600°C) | Limita o uso com materiais sensíveis ao calor, como plásticos e eletrônicos |

| Estresse Térmico | Pode causar rachaduras no filme, delaminação e integridade reduzida |

| Incompatibilidade com Substrato | Incapacidade de revestir substratos sensíveis à temperatura sem danos |

| Deposição Mais Lenta | Pode levar a tempos de processo mais longos e custos de energia mais altos |

Com dificuldades com as limitações de alta temperatura no seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversas necessidades laboratoriais. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Melhore seus processos de deposição de filmes finos — entre em contato conosco hoje para discutir como nossos Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e mais, podem beneficiar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório