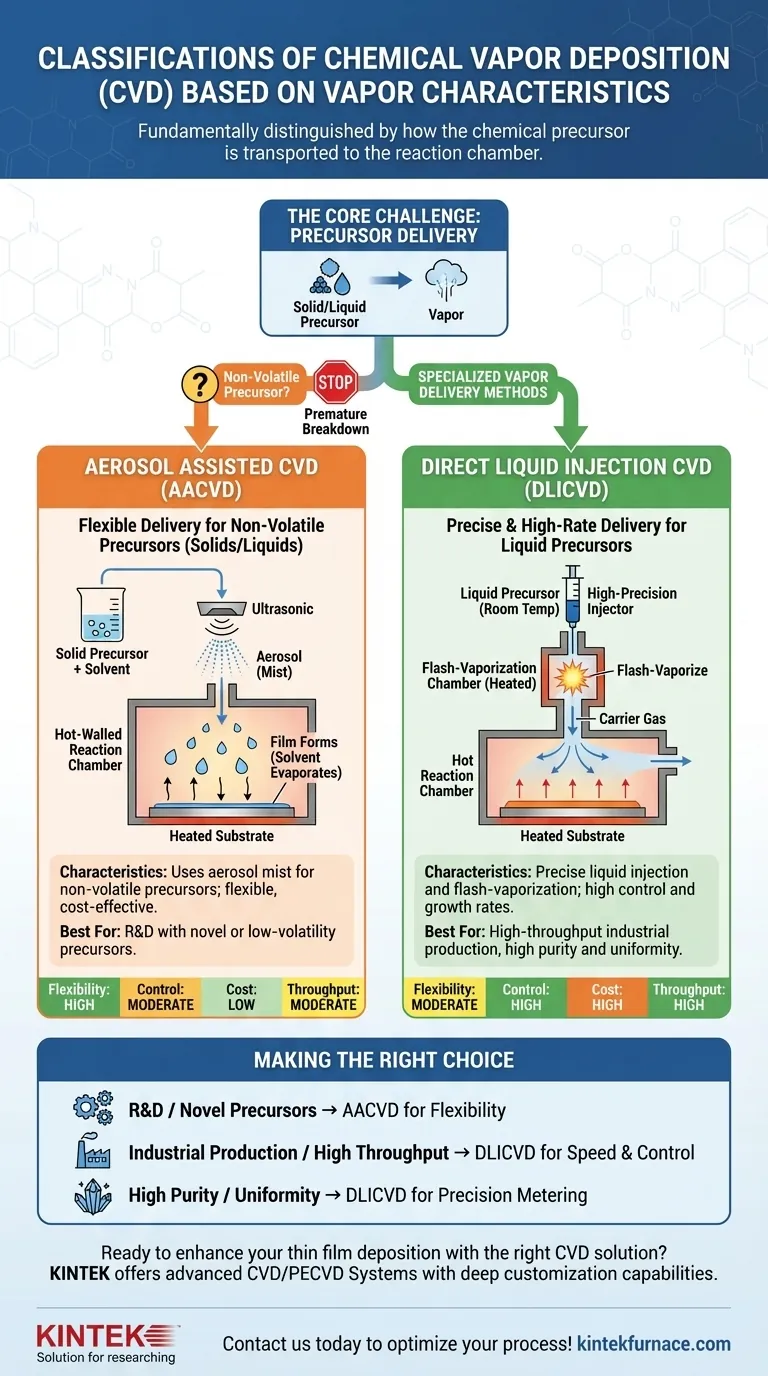

Fundamentalmente, os processos de Deposição Química de Vapor (CVD) classificados pelas características do vapor são distinguidos pela forma como o precursor químico é transportado para a câmara de reação. Os dois métodos principais nesta categoria são a CVD Assistida por Aerossol (AACVD), que usa uma névoa fina para transportar precursores não voláteis, e a CVD por Injeção Direta de Líquido (DLICVD), que injeta e vaporiza precisamente precursores líquidos para aplicações de alta taxa de crescimento.

A escolha entre estes métodos não é acadêmica; é uma decisão prática de engenharia. Depende da solução do desafio central de entregar de forma controlável um precursor específico — seja ele um líquido estável, um composto termicamente sensível ou um sólido dissolvido em um solvente — para a superfície do substrato.

O Desafio Central: Entrega do Precursor

O sucesso de qualquer processo de CVD depende da transformação de um material precursor em gás e de sua entrega ao substrato de maneira altamente controlada. O estado físico do precursor dita o melhor método para essa entrega.

Do Precursor ao Vapor

O precursor de CVD ideal é uma substância que se transforma facilmente em gás a uma temperatura e pressão relativamente baixas, sem se decompor. Isso permite uma entrega simples para a câmara de reação.

No entanto, muitos materiais avançados exigem precursores que não são tão simples. Eles podem ser líquidos com baixa volatilidade ou até mesmo sólidos à temperatura ambiente.

O Problema dos Precursores Não Voláteis

Um precursor não volátil é aquele que não evapora facilmente. Tentar aquecê-lo para forçar a evaporação pode fazer com que ele se decomponha prematuramente, antes mesmo de chegar ao substrato. Este é o problema central que os métodos especializados de entrega de vapor são projetados para resolver.

Classificações de CVD por Método de Entrega de Vapor

Quando um precursor não pode ser facilmente vaporizado, os engenheiros recorrem a métodos que o transportam em um meio diferente ou o vaporizam instantaneamente (flash-vaporização) no momento certo.

CVD Assistida por Aerossol (AACVD)

Na AACVD, o precursor — frequentemente um sólido — é primeiro dissolvido em um solvente adequado. Esta solução é então atomizada em uma névoa fina, ou aerossol, tipicamente usando um gerador ultrassônico.

Um gás carreador inerte transporta este aerossol para a câmara de reação de paredes quentes. À medida que as gotículas de aerossol se aproximam do substrato quente, o solvente evapora e o precursor se decompõe para formar o filme fino. Este método contorna efetivamente a necessidade de aquecer e vaporizar um precursor não volátil diretamente.

CVD por Injeção Direta de Líquido (DLICVD)

DLICVD é uma técnica de alta precisão usada para precursores líquidos. O precursor líquido é armazenado à temperatura ambiente e injetado em microgotas precisamente dosadas em uma câmara de vaporização localizada perto do reator.

Esta câmara é aquecida a uma temperatura alta o suficiente para "vaporizar instantaneamente" as gotículas em um gás. Este vapor é então imediatamente conduzido para a zona de reação por um gás carreador. A principal vantagem é o controle excepcional da taxa de fluxo do precursor, levando a processos altamente reprodutíveis e permitindo altas taxas de crescimento de filme.

Compreendendo as Compensações

A escolha de um método de entrega envolve equilibrar a compatibilidade do precursor com os requisitos do processo, como custo, controle e rendimento.

Flexibilidade do Precursor

A AACVD é excepcionalmente versátil. É o método preferido para precursores que são sólidos ou têm volatilidade muito baixa, pois depende da solubilidade em vez da pressão de vapor.

A DLICVD é limitada a precursores que são líquidos e podem ser vaporizados sem decomposição.

Controle de Processo e Repetibilidade

A DLICVD oferece controle superior. O uso de controladores de fluxo de líquido de alta precisão permite um fluxo muito estável e repetível do precursor para o reator. Isso se traduz em excelente controle sobre a espessura e composição do filme.

Na AACVD, controlar a concentração exata do precursor no aerossol pode ser mais desafiador, potencialmente levando a menor uniformidade.

Complexidade do Sistema e Taxa de Deposição

Os sistemas AACVD são geralmente mais simples e menos caros de montar. No entanto, as taxas de deposição podem ser limitadas.

Os sistemas DLICVD são mais complexos, exigindo bombas e vaporizadores especializados. Este custo inicial mais alto é justificado pela capacidade de atingir as altas taxas de deposição necessárias para muitas aplicações industriais.

Fazendo a Escolha Certa para Seu Objetivo

As necessidades específicas da sua aplicação determinarão o método de entrega de vapor mais apropriado.

- Se seu foco principal é P&D com precursores novos ou de baixa volatilidade: AACVD fornece a flexibilidade para experimentar uma ampla gama de materiais, incluindo sólidos, que são inutilizáveis em outros sistemas.

- Se seu foco principal é produção industrial de alto rendimento: DLICVD oferece o controle preciso, repetibilidade e altas taxas de crescimento necessárias para ambientes de fabricação.

- Se seu foco principal é alcançar a mais alta pureza e uniformidade do filme: A capacidade da DLICVD de dosar precisamente o fluxo do precursor a torna a escolha mais confiável para processos altamente controlados.

Em última análise, selecionar a classificação CVD correta trata de combinar a tecnologia de entrega com as propriedades físicas do seu precursor e as demandas de desempenho do seu produto final.

Tabela de Resumo:

| Classificação | Características Principais | Ideal Para |

|---|---|---|

| CVD Assistida por Aerossol (AACVD) | Usa névoa de aerossol para precursores não voláteis; flexível, custo-benefício | P&D com precursores novos ou de baixa volatilidade |

| CVD por Injeção Direta de Líquido (DLICVD) | Injeção precisa de líquido e vaporização instantânea; alto controle e taxas de crescimento | Produção industrial de alto rendimento, alta pureza e uniformidade |

Pronto para aprimorar sua deposição de filme fino com a solução CVD correta? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como podemos otimizar seu processo com sistemas AACVD ou DLICVD personalizados!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina