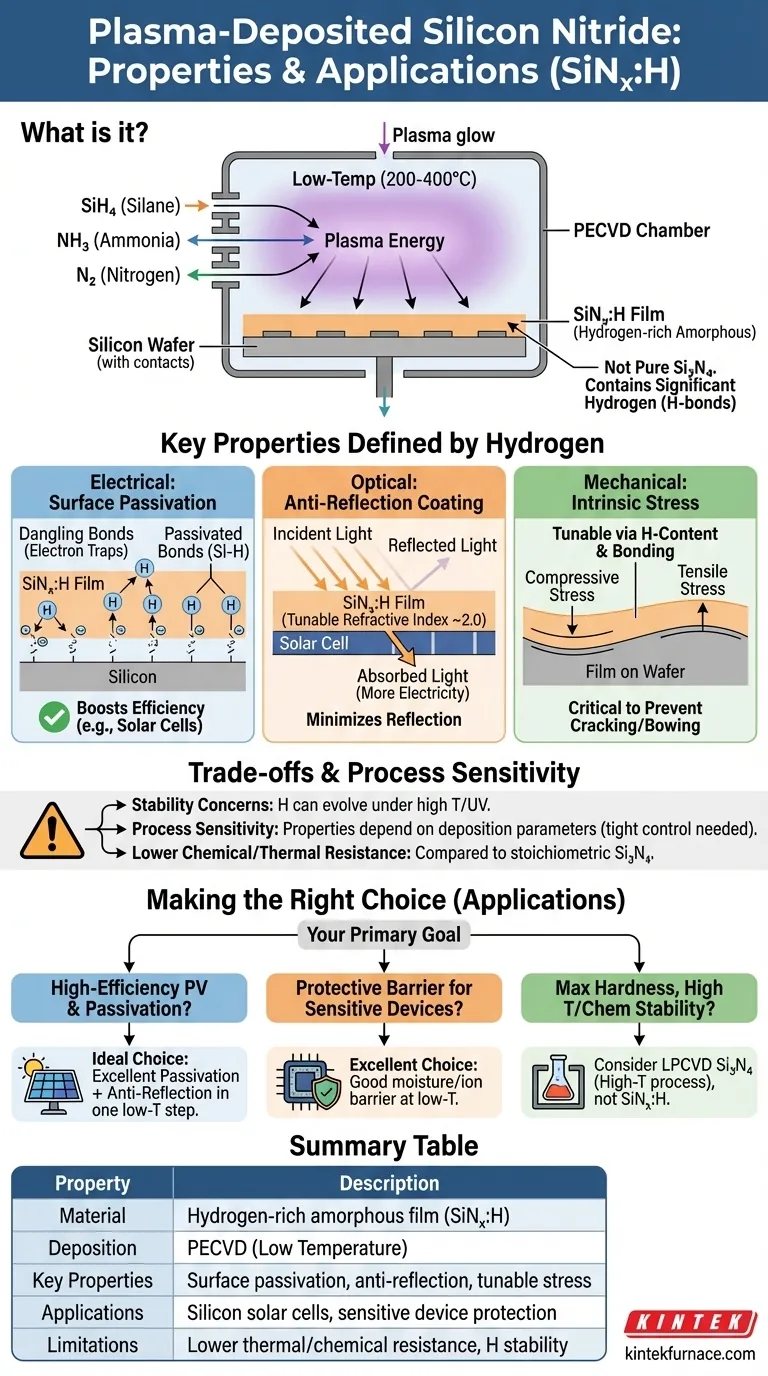

Em resumo, o nitreto de silício depositado por plasma não é um material puro, mas sim um filme amorfo rico em hidrogénio, tipicamente designado por SiNₓ:H. É formado a baixas temperaturas utilizando deposição química de vapor assistida por plasma (PECVD) a partir de gases precursores como silano e amoníaco. O teor significativo de hidrogénio, incorporado intencionalmente, é o que define as suas propriedades mais críticas, distinguindo-o do nitreto de silício puro e estequiométrico (Si₃N₄).

A conclusão crucial é que o valor do nitreto de silício depositado por plasma provém diretamente do seu processo de fabrico. A deposição por plasma a baixa temperatura cria um material hidrogenado único cujas propriedades eletrónicas e óticas podem ser ajustadas com precisão para aplicações específicas, nomeadamente para melhorar a eficiência das células solares de silício.

O Processo de Deposição: Porque é que "Depositado por Plasma" é Importante

O método utilizado para criar um material define fundamentalmente a sua estrutura e propriedades. Isto é especialmente verdade para o nitreto de silício depositado por plasma.

O Papel da Deposição Química de Vapor Assistida por Plasma (PECVD)

PECVD é um processo que utiliza um plasma rico em energia para decompor gases precursores a temperaturas relativamente baixas (tipicamente 200-400°C).

Esta natureza de baixa temperatura é uma vantagem significativa, permitindo que o filme seja depositado em substratos que não podem suportar as altas temperaturas (700-900°C) exigidas por outros métodos, como as wafers de silício com contactos metálicos pré-existentes.

Gases Precursores e Incorporação de Hidrogénio

Os gases mais comuns utilizados são o silano (SiH₄) e o amoníaco (NH₃), ou por vezes azoto (N₂). Estes gases fornecem os átomos de silício e azoto para o filme.

Crucialmente, servem também como fonte para uma quantidade significativa de hidrogénio, que se liga na estrutura do filme como grupos Si-H e N-H. Isto não é uma impureza; é uma característica definidora e desejável do material.

A Estrutura Amorfa Resultante

Ao contrário dos métodos de deposição a alta temperatura que produzem um nitreto de silício cristalino, denso e quimicamente puro (Si₃N₄), o PECVD cria um filme amorfo.

Isto significa que os átomos carecem de ordem de longo alcance. O material resultante é mais corretamente descrito como nitreto de silício amorfo hidrogenado (SiNₓ:H), onde 'x' indica que não é perfeitamente estequiométrico.

Propriedades Chave Definidas pelo Hidrogénio

O hidrogénio incorporado não é um componente passivo. Molda ativamente as características mais importantes do material, que podem ser ajustadas controlando os parâmetros de deposição.

Propriedade Elétrica: Passivação de Superfície

Esta é, sem dúvida, a propriedade mais importante para aplicações em semicondutores. Na superfície de uma wafer de silício, existem ligações químicas incompletas ("ligações pendentes") que atuam como armadilhas para eletrões, reduzindo a eficiência do dispositivo.

O hidrogénio dentro do filme SiNₓ:H é suficientemente móvel durante a deposição para se difundir uma curta distância para a superfície do silício. Aí, liga-se a estas ligações pendentes, "passivando" ou neutralizando-as eletricamente. Isto melhora drasticamente o desempenho de dispositivos como as células solares.

Propriedade Ótica: Revestimento Antirreflexo

Ao controlar cuidadosamente as proporções de gás durante a deposição, o índice de refração do filme SiNₓ:H pode ser ajustado (tipicamente para cerca de 2,0).

Isto permite que o filme funcione como um excelente revestimento antirreflexo no silício. Uma camada com um quarto de comprimento de onda de espessura minimiza a reflexão da luz da superfície da célula solar, maximizando a quantidade de luz absorvida e convertida em eletricidade.

Propriedade Mecânica: Tensão Intrínseca

Todos os filmes finos possuem algum nível de tensão interna. O teor de hidrogénio e a configuração das ligações em SiNₓ:H influenciam diretamente esta tensão, que pode ser projetada para ser compressiva ou de tração.

A gestão desta tensão é fundamental para evitar que o filme rache ou cause a curvatura da wafer subjacente, garantindo a integridade mecânica do dispositivo final.

Compreender as Compensações

Embora altamente útil, o nitreto de silício depositado por plasma não é uma solução universalmente perfeita. A sua natureza única acarreta limitações específicas.

Preocupações com a Estabilidade

O hidrogénio benéfico pode também ser um ponto de fraqueza. Sob exposição prolongada a altas temperaturas ou luz ultravioleta (UV) intensa, o hidrogénio pode evoluir para fora do filme.

Isto pode alterar a qualidade da passivação do filme, as propriedades óticas e a tensão ao longo da vida útil do dispositivo, levando a uma potencial degradação do desempenho se não for gerido corretamente.

Sensibilidade do Processo

As propriedades do SiNₓ:H não são fixas; são uma função direta dos parâmetros de deposição (temperatura, pressão, caudais de gás, potência do plasma).

Isto torna o controlo do processo absolutamente crítico. Variações mínimas podem levar a alterações significativas no filme final, exigindo uma disciplina de fabrico rigorosa para garantir a consistência e repetibilidade.

Menor Resistência Química e Térmica

Em comparação com o Si₃N₄ estequiométrico depositado a alta temperatura, o SiNₓ:H depositado por plasma é geralmente menos denso e menos quimicamente inerte. Não pode suportar os mesmos extremos de temperatura ou ambientes químicos agressivos.

Fazer a Escolha Certa para o Seu Objetivo

A sua escolha de material depende inteiramente do objetivo principal da sua aplicação.

- Se o seu foco principal é a fotovoltaica de silício de alta eficiência: Este é o material ideal, uma vez que fornece exclusivamente excelente passivação de superfície e um revestimento antirreflexo numa única etapa de deposição a baixa temperatura.

- Se o seu foco principal é uma barreira protetora num dispositivo sensível à temperatura: O seu bom desempenho como barreira contra a humidade e iões, combinado com o processo a baixa temperatura, torna-o uma excelente escolha para encapsulamento.

- Se o seu foco principal é a dureza máxima, estabilidade térmica ou resistência a produtos químicos agressivos: Deve considerar um nitreto de silício estequiométrico feito através de um processo a alta temperatura como o CVD a Baixa Pressão (LPCVD), uma vez que o SiN depositado por plasma não é otimizado para estes extremos.

Em última análise, a escolha do nitreto de silício depositado por plasma é uma decisão de alavancar um material sintonizável, definido pelo processo, pelos seus benefícios eletrónicos e óticos únicos a baixas temperaturas.

Tabela Resumo:

| Propriedade | Descrição |

|---|---|

| Tipo de Material | Filme amorfo rico em hidrogénio (SiNₓ:H) |

| Método de Deposição | Deposição Química de Vapor Assistida por Plasma (PECVD) |

| Propriedades Chave | Passivação de superfície, revestimento antirreflexo, tensão sintonizável |

| Aplicações Comuns | Células solares de silício, proteção de dispositivos sensíveis à temperatura |

| Limitações | Menor resistência térmica/química, preocupações com a estabilidade do hidrogénio |

Desbloqueie o potencial do nitreto de silício depositado por plasma para o seu laboratório com a KINTEK! Somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas PECVD, adaptadas para satisfazer as suas necessidades experimentais exclusivas. A nossa experiência em I&D e fabrico interno garante uma personalização precisa para aplicações como o desenvolvimento de células solares. Contacte-nos hoje para discutir como podemos melhorar os seus processos de investigação e produção com equipamentos fiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as aplicações do PECVD? Desvende a Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura