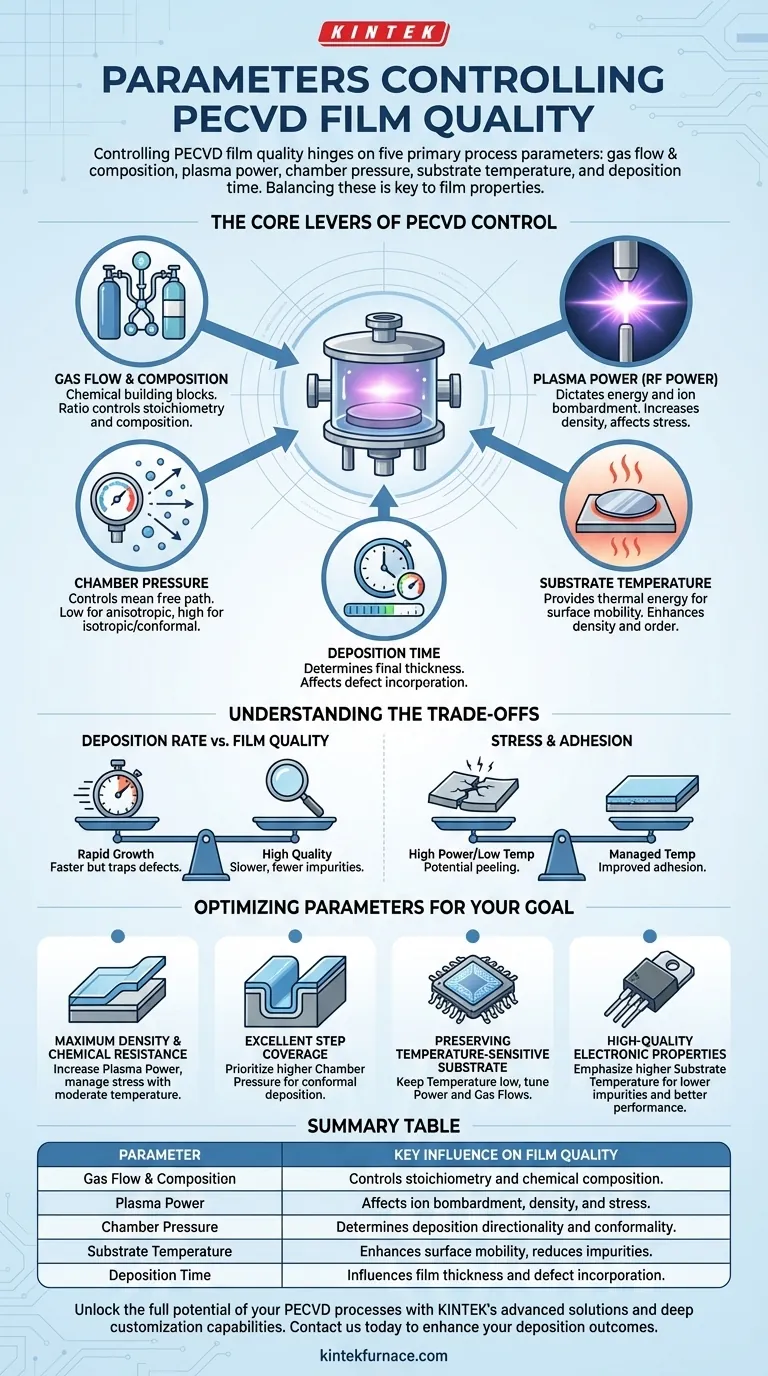

O controle da qualidade de um filme PECVD depende de cinco parâmetros principais do processo. Estes são as taxas de fluxo e a composição dos gases, a potência do plasma, a pressão da câmara, a temperatura do substrato e o tempo de deposição. A manipulação dessas variáveis lhe dá controle direto sobre a química do plasma e as reações de superfície, que por sua vez ditam a densidade, a tensão, a composição química e o desempenho elétrico do filme final.

A qualidade do filme PECVD não se trata de otimizar um único parâmetro, mas de equilibrar forças concorrentes. A interação entre a composição do gás, a energia do plasma e a temperatura do substrato determina a microestrutura final e as propriedades do material depositado.

As Alavancas Centrais do Controle PECVD

Para obter uma propriedade de filme específica, você deve entender como cada parâmetro do processo influencia o ambiente de deposição. Esses parâmetros não são botões independentes; mudar um frequentemente exige o ajuste de outros para manter um processo estável.

Fluxo e Composição do Gás

Os gases introduzidos na câmara são os blocos de construção químicos do seu filme. A taxa de fluxo de cada gás precursor determina a disponibilidade de reagentes para o plasma.

Mais importante, a razão de diferentes gases (por exemplo, silano para óxido nitroso para dióxido de silício) controla diretamente a estequiometria e a composição química do filme. Uma razão incorreta pode levar a filmes fora de especificação e instáveis.

Potência do Plasma (Potência RF)

A potência do plasma determina a energia dentro da câmara. Maior potência aumenta a dissociação dos gases precursores, criando um ambiente químico mais reativo.

Isso também aumenta a energia do bombardeio de íons no substrato. Esta ação física pode compactar o filme em crescimento, aumentando sua densidade e dureza mecânica. No entanto, potência excessiva pode induzir tensão e danificar o substrato.

Pressão da Câmara

A pressão controla o caminho livre médio das partículas — a distância média que uma molécula percorre antes de colidir com outra.

Em baixa pressão, as partículas viajam em linhas mais retas, levando a uma deposição mais direcional, ou anisotrópica. Em alta pressão, ocorrem mais colisões, resultando em uma deposição mais uniforme, ou isotrópica, que é melhor para revestir recursos 3D complexos (cobertura conforme).

Temperatura do Substrato

A temperatura fornece energia térmica aos átomos e moléculas que chegam à superfície do substrato. Essa energia aumenta sua mobilidade superficial, permitindo que se acomodem em posições mais estáveis e de menor energia.

Temperaturas mais altas geralmente produzem filmes mais densos e mais ordenados com menor tensão intrínseca e menos impurezas incorporadas, como hidrogênio. Isso leva a propriedades elétricas e ópticas superiores.

O Papel do Bombardeio de Íons

Gerado pelo plasma, o bombardeio de íons energéticos é uma característica definidora do PECVD. Não é um parâmetro independente, mas uma consequência direta da potência do plasma e da pressão.

Este bombardeio físico compacta fisicamente o filme à medida que ele cresce, o que ajuda a aumentar a densidade, melhorar a adesão e remover contaminantes. Em processos de plasma de alta densidade, esse efeito pode ser forte o suficiente para causar pulverização catódica (sputtering), que pode ser aproveitada para preencher sulcos ou orifícios profundos sem vazios.

Entendendo as Compensações (Trade-offs)

Otimizar um processo PECVD é sempre uma questão de equilibrar fatores concorrentes. Melhorar uma propriedade do filme geralmente ocorre em detrimento de outra.

Taxa de Deposição vs. Qualidade do Filme

Aumentar a potência do plasma e a pressão da câmara pode acelerar significativamente a taxa de deposição. No entanto, esse crescimento rápido geralmente aprisiona defeitos e impurezas, levando a maior tensão no filme e desempenho elétrico ou óptico inferior. Uma deposição mais lenta e controlada geralmente produz maior qualidade.

Tensão e Adesão

Condições de deposição agressivas, particularmente alta potência de plasma e baixa temperatura, podem criar alta tensão compressiva ou trativa no filme. Essa tensão pode fazer com que o filme rache ou até mesmo se descole do substrato (delaminação). A temperatura é uma ferramenta crítica para gerenciar e recozer a tensão durante o crescimento.

Cobertura Conforme vs. Densidade

Alcançar um revestimento altamente conforme em uma superfície complexa geralmente requer pressão mais alta. No entanto, o aumento da dispersão em alta pressão pode reduzir a energia do bombardeio de íons, potencialmente levando a um filme menos denso em comparação com um processo direcional de baixa pressão.

Limitações de Temperatura

Embora temperaturas mais altas produzam filmes melhores, o próprio substrato pode ter um orçamento térmico estrito. A principal vantagem do PECVD é sua capacidade de depositar filmes de alta qualidade em baixas temperaturas (tipicamente 200-400°C), mas isso é uma compensação em relação à qualidade ainda maior alcançável com técnicas de alta temperatura, como o LPCVD.

Otimizando Parâmetros Para Seu Objetivo

Sua escolha de parâmetros de processo deve ser guiada pela aplicação pretendida do filme. Não existe uma receita única "melhor"; existe apenas a melhor receita para o seu objetivo específico.

- Se seu foco principal for densidade máxima e resistência química (por exemplo, para uma camada de barreira): Enfatize maior energia iônica, aumentando a potência do plasma enquanto gerencia cuidadosamente a tensão com temperatura moderada.

- Se seu foco principal for excelente cobertura de degraus em topografia complexa: Priorize pressão de câmara mais alta para reduzir o caminho livre médio e promover uma deposição mais isotrópica e conforme.

- Se seu foco principal for preservar um substrato sensível à temperatura: Aproveite a vantagem central do PECVD mantendo a temperatura baixa e compensando, ajustando cuidadosamente a potência do plasma e os fluxos de gás para alcançar as propriedades de filme necessárias.

- Se seu foco principal for propriedades eletrônicas de alta qualidade (por exemplo, para um isolante como SiO₂): Enfatize temperatura de substrato mais alta para aumentar a mobilidade superficial e eliminar impurezas, criando um filme mais estável e com menor vazamento.

Em última análise, dominar o PECVD é um exercício de manipulação sistemática dessas variáveis interconectadas para alcançar um resultado material específico e desejado.

Tabela de Resumo:

| Parâmetro | Influência Principal na Qualidade do Filme |

|---|---|

| Fluxo e Composição do Gás | Controla a estequiometria e a composição química |

| Potência do Plasma | Afeta o bombardeio de íons, a densidade e a tensão |

| Pressão da Câmara | Determina a direcionalidade da deposição e a conformidade |

| Temperatura do Substrato | Aumenta a mobilidade superficial, reduz impurezas |

| Tempo de Deposição | Influencia a espessura do filme e a incorporação de defeitos |

Desbloqueie todo o potencial de seus processos PECVD com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura, como Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas capacidades de personalização profundas garantem controle preciso sobre os parâmetros de qualidade do filme. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados de deposição e impulsionar a inovação em sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares