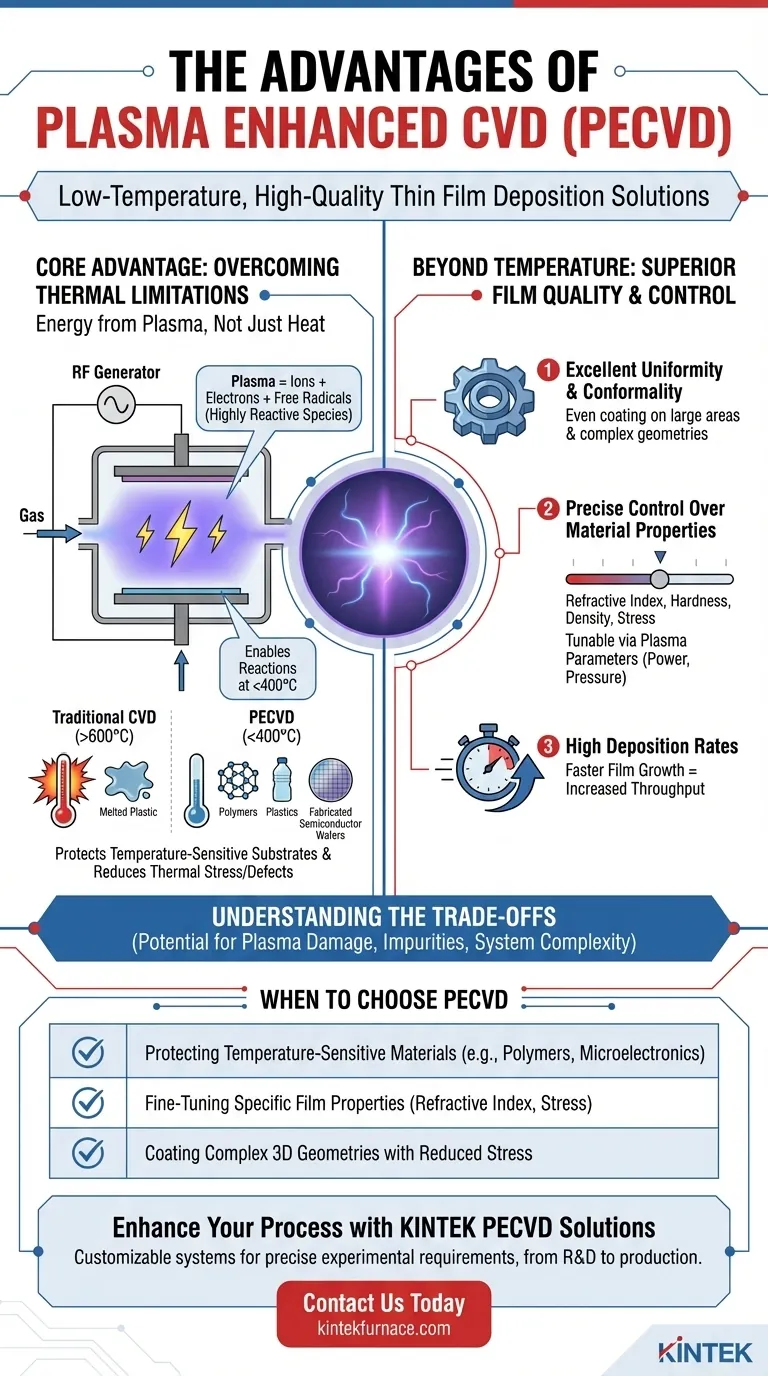

Fundamentalmente, a principal vantagem da Deposição Química de Vapor Assistida por Plasma (PECVD) é a sua capacidade de operar em temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) tradicional. Isso é alcançado usando um plasma rico em energia para impulsionar as reações químicas necessárias para formar um filme fino, em vez de depender apenas de calor elevado. Essa diferença crítica permite a deposição de filmes de alta qualidade em materiais que, de outra forma, seriam danificados ou destruídos por processos convencionais de alta temperatura.

A inovação central do PECVD é o uso de um plasma rico em energia para complementar ou substituir a energia térmica. Esse desacoplamento da reação do calor elevado permite a deposição de filmes de alta qualidade em temperaturas baixas o suficiente para proteger substratos subjacentes sensíveis, uma capacidade que o CVD tradicional não pode oferecer.

A Vantagem Central: Superando Limitações Térmicas

O CVD tradicional requer altas temperaturas, muitas vezes excedendo 600°C, para fornecer energia suficiente para decompor os gases precursores e iniciar a reação química que forma o filme. O PECVD contorna essa barreira térmica.

Como Funciona o PECVD: Energia do Plasma, Não Apenas Calor

Em um processo PECVD, um campo elétrico (tipicamente de radiofrequência) é aplicado à mistura de gás precursor dentro de uma câmara de vácuo. Esse campo energiza o gás, removendo elétrons dos átomos e criando um plasma — um estado da matéria altamente reativo contendo íons, elétrons e radicais livres.

Essas espécies reativas têm energia suficiente para formar o filme desejado na superfície do substrato em temperaturas muito mais baixas, frequentemente abaixo de 400°C.

Protegendo Substratos Sensíveis à Temperatura

O benefício mais significativo dessa operação em baixa temperatura é a capacidade de revestir materiais que não suportam calor elevado. Isso abre aplicações que são impossíveis para o CVD tradicional.

Exemplos incluem a deposição de filmes em polímeros, plásticos ou wafers semicondutores totalmente fabricados que já contêm interconexões metálicas ou outras estruturas com baixo ponto de fusão.

Redução de Tensão Térmica e Defeitos

Quando um filme é depositado em altas temperaturas, a diferença na expansão térmica entre o filme e o substrato pode criar uma tensão mecânica significativa à medida que a peça esfria. Essa tensão pode levar à fissuração do filme, delaminação ou empenamento do substrato.

Ao operar em temperaturas mais baixas, o PECVD reduz drasticamente essa tensão induzida termicamente, melhorando a adesão do filme e a confiabilidade geral do dispositivo.

Além da Temperatura: Qualidade e Controle Superior do Filme

Embora a temperatura mais baixa seja o principal motor para a adoção do PECVD, o uso de plasma oferece várias outras vantagens distintas relacionadas à qualidade e precisão do filme depositado.

Excelente Uniformidade e Conformidade do Filme

O plasma ajuda a distribuir as espécies precursoras reativas de maneira mais uniforme por toda a câmara. Isso resulta em uma espessura de filme altamente uniforme em todo o substrato, mesmo em grandes áreas.

Este processo também oferece excelente conformidade, o que significa que ele pode revestir uniformemente superfícies complexas, não planas ou tridimensionais. Isso é frequentemente referido como boa "cobertura de degrau" na indústria de semicondutores.

Controle Preciso das Propriedades do Material

No PECVD, as propriedades do filme não são apenas uma função da temperatura e da química do gás; elas também são fortemente influenciadas pelo próprio plasma.

Ao ajustar com precisão os parâmetros do plasma, como potência, pressão e frequência, os engenheiros podem controlar finamente as principais propriedades do material. Isso inclui o índice de refração do filme (crítico para revestimentos ópticos), dureza, densidade e tensão mecânica interna.

Altas Taxas de Deposição

A natureza altamente reativa das espécies dentro do plasma pode levar a um crescimento de filme mais rápido em comparação com outras técnicas de deposição de baixa temperatura. Isso aumenta o rendimento, tornando o processo mais eficiente para a fabricação industrial.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige reconhecer as desvantagens potenciais do uso de um processo baseado em plasma.

Potencial para Danos Induzidos por Plasma

Os íons de alta energia no plasma podem bombardear a superfície do substrato durante a deposição. Embora isso possa ser benéfico às vezes (por exemplo, melhorando a densidade do filme), também pode criar danos cristalográficos ou defeitos em substratos sensíveis, como wafers de silício.

Composição e Pureza do Filme

Os filmes PECVD podem, às vezes, incorporar elementos dos gases precursores, notavelmente hidrogênio. Embora isso possa ser usado intencionalmente para "passivar" defeitos, também pode ser uma impureza indesejada se o objetivo for um filme extremamente puro. O CVD de alta temperatura tradicional geralmente produz filmes de maior pureza.

Complexidade do Sistema

Os sistemas PECVD requerem hardware sofisticado, incluindo geradores de energia de RF, redes de correspondência e sistemas de vácuo robustos. Isso pode torná-los mais complexos e caros de adquirir e manter em comparação com reatores CVD atmosféricos ou térmicos mais simples.

Quando Escolher PECVD

Sua escolha de tecnologia de deposição deve ser guiada pelos requisitos específicos do seu produto final.

- Se o seu foco principal for a deposição em materiais sensíveis à temperatura: O PECVD é a escolha definitiva para evitar danos térmicos a substratos como polímeros, plásticos ou microeletrônicos complexos.

- Se o seu foco principal for o ajuste fino de propriedades específicas do filme: O PECVD oferece controle superior sobre o índice de refração, tensão e densidade, permitindo que você ajuste os parâmetros do plasma independentemente da temperatura.

- Se o seu foco principal for alcançar a mais alta pureza de filme possível: O CVD de alta temperatura tradicional pode ser uma opção melhor, pois evita a potencial incorporação de hidrogênio e os danos induzidos por plasma.

- Se o seu foco principal for revestir geometrias 3D complexas: Tanto o CVD quanto o PECVD oferecem excelente conformidade, mas o PECVD a alcança em uma temperatura mais baixa, o que é crucial para reduzir a tensão térmica na peça.

Em última análise, a seleção do PECVD é uma decisão estratégica para alavancar a energia do plasma para deposição de filmes de baixa temperatura e altamente controlada em uma gama mais ampla de materiais.

Tabela de Resumo:

| Vantagem Principal | Benefício Central |

|---|---|

| Operação em Baixa Temperatura | Protege polímeros, plásticos e wafers semicondutores pré-fabricados contra danos térmicos. |

| Tensão Térmica Reduzida | Melhora a adesão do filme e a confiabilidade do dispositivo, minimizando a incompatibilidade de expansão térmica. |

| Uniformidade e Conformidade Superior do Filme | Garante revestimento uniforme em grandes áreas e geometrias 3D complexas. |

| Controle Preciso das Propriedades do Filme | Ajuste o índice de refração, dureza, densidade e tensão por meio de parâmetros de plasma. |

| Altas Taxas de Deposição | Aumenta o rendimento de fabricação com crescimento de filme mais rápido. |

Pronto para aprimorar seus processos de filme fino com soluções avançadas de baixa temperatura?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos, incluindo Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Se você está trabalhando com substratos sensíveis à temperatura ou precisa de controle preciso sobre as propriedades do filme, nossos especialistas podem ajudá-lo a selecionar ou personalizar o sistema PECVD ideal para sua aplicação.

Entre em contato conosco hoje para discutir como nossa tecnologia PECVD pode resolver seus desafios específicos de deposição e impulsionar sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

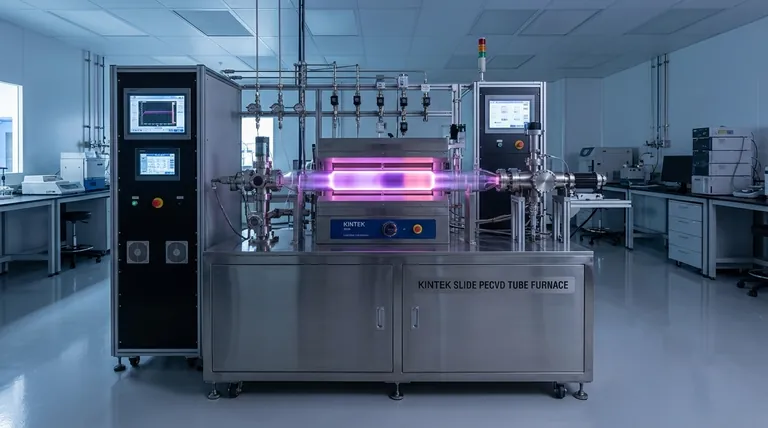

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura