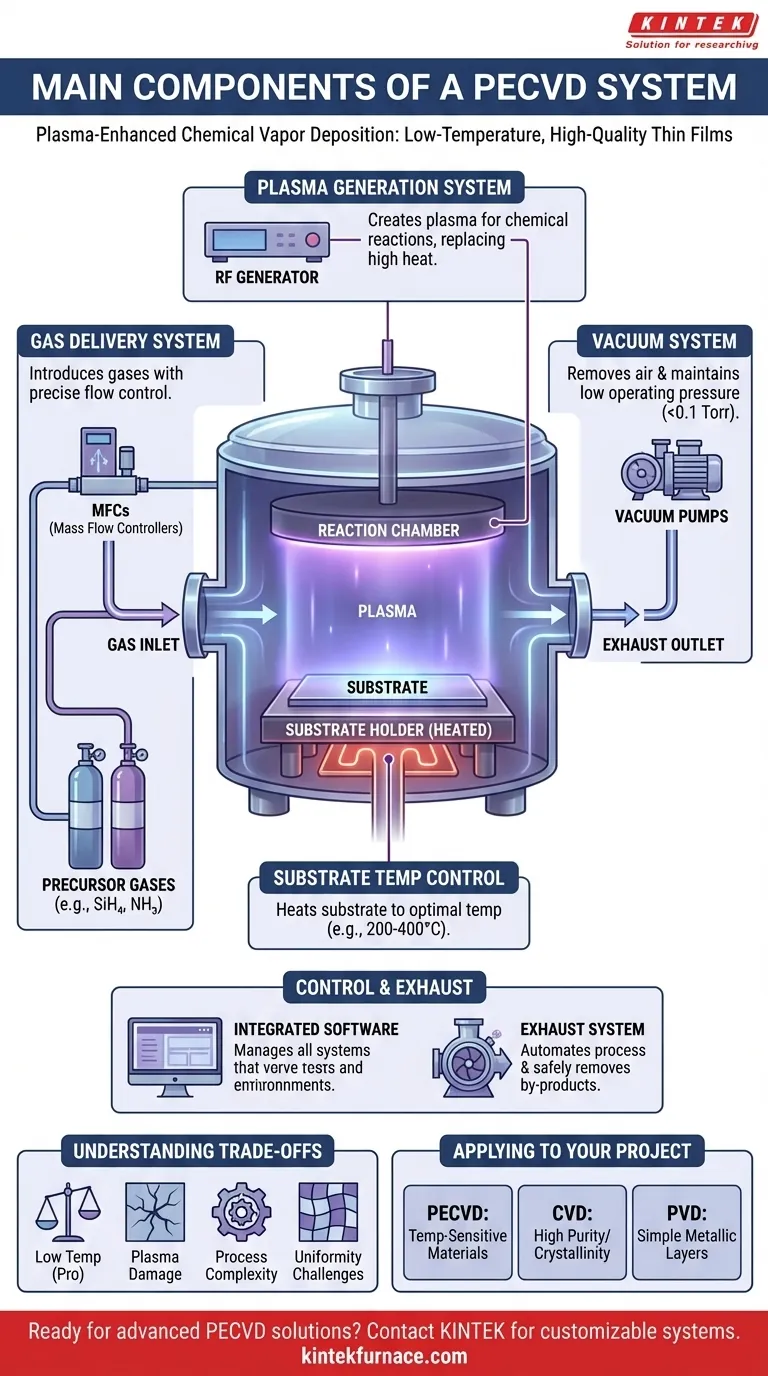

Em sua essência, um sistema de Deposição Química a Vapor Aumentada por Plasma (PECVD) é construído em torno de quatro unidades funcionais primárias. Estas são uma câmara de reação selada a vácuo, um sistema preciso de entrega de gás, um sistema de vácuo para controlar a pressão e uma fonte de energia para gerar o plasma que define o processo. Esses componentes trabalham em conjunto para depositar filmes finos de alta qualidade em temperaturas significativamente mais baixas do que os métodos CVD tradicionais.

A percepção crucial é que o PECVD aumenta um sistema de deposição padrão com um gerador de plasma. Este uso de plasma, em vez de calor elevado, para impulsionar reações químicas é o que permite o processamento de materiais sensíveis à temperatura.

Como Cada Componente Contribui para a Deposição

Compreender um sistema PECVD é compreender o papel específico que cada parte desempenha na criação de uma reação química controlada e impulsionada por plasma.

A Câmara de Reação

A câmara de reação é o ambiente selado onde todo o processo de deposição ocorre. Ela é projetada para manter vácuo e conter o plasma.

Dentro da câmara, um suporte de substrato, frequentemente referido como prato ou mandril, posiciona o material a ser revestido. Em muitos projetos, este suporte também funciona como um dos eletrodos do sistema.

O Sistema de Entrega de Gás

Este sistema introduz gases precursores reativos na câmara com extrema precisão. O objetivo é criar um ambiente químico específico e repetível.

Gases como silano (SiH₄) ou amônia (NH₃) são gerenciados por controladores de fluxo de massa (MFCs). Esses dispositivos garantem que o volume exato de cada gás entre na câmara, o que é crítico para controlar a composição química do filme final.

O Sistema de Vácuo

O sistema de vácuo, composto por uma ou mais bombas de vácuo, serve a duas funções. Primeiro, ele remove o ar ambiente para criar um ambiente de alta pureza e baixa pressão antes do início da deposição.

Segundo, ele mantém uma pressão de operação específica e baixa (frequentemente abaixo de 0,1 Torr) durante o processo. Essa baixa pressão é essencial para sustentar um plasma estável e garantir um longo caminho livre médio para as moléculas de gás.

O Sistema de Geração de Plasma

Este é o componente que define o PECVD. Ele consiste em eletrodos dentro da câmara e uma fonte de energia externa, que é tipicamente um gerador de Radiofrequência (RF).

Quando a energia de RF é aplicada aos eletrodos, ela cria um campo elétrico poderoso. Este campo excita as moléculas de gás precursor, removendo elétrons e criando uma mistura altamente reativa de íons, elétrons e espécies neutras conhecida como plasma. Este plasma fornece a energia para as reações químicas, substituindo a necessidade de temperaturas muito altas.

Controle de Temperatura do Substrato

Embora o PECVD seja um processo de baixa temperatura, o controle preciso da temperatura ainda é vital. O suporte do substrato quase sempre é equipado com um mecanismo de aquecimento.

Isso permite que o substrato seja mantido em uma temperatura ótima e moderadamente elevada (por exemplo, 200-400°C). Essa energia térmica influencia a densidade do filme, a adesão e o estresse sem danificar substratos sensíveis.

Controle e Exaustão

Os sistemas PECVD modernos são gerenciados por software integrado que controla o fluxo de gás, pressão, potência de RF e temperatura. Isso permite receitas complexas e de múltiplas etapas e rampas de processo. Um sistema de exaustão remove então com segurança os gases precursores não reagidos e os subprodutos da reação da câmara.

Entendendo as Compensações

Embora poderoso, o processo PECVD envolve compromissos inerentes que são importantes de reconhecer para qualquer aplicação.

Temperatura vs. Qualidade do Filme

O principal benefício do PECVD é sua baixa temperatura de deposição. No entanto, filmes depositados em temperaturas mais baixas podem, às vezes, ter menor densidade ou incorporar mais hidrogênio em comparação com filmes de CVD convencional de alta temperatura. A energia do plasma compensa a falta de energia térmica, mas a microestrutura do filme resultante pode diferir.

Dano Induzido por Plasma

Os íons de alta energia dentro do plasma podem bombardear a superfície do substrato. Embora esse bombardeio possa ser benéfico para a densificação do filme, ele também tem o potencial de criar defeitos ou danos no substrato subjacente, particularmente em materiais eletrônicos sensíveis.

Complexidade do Processo

A adição de plasma introduz mais variáveis de processo do que no CVD ou PVD padrão. Parâmetros como potência de RF, frequência, pressão e química do gás devem ser cuidadosamente otimizados e controlados, adicionando uma camada de complexidade ao desenvolvimento do processo.

Desafios de Uniformidade

Alcançar uma espessura e composição de filme perfeitamente uniformes em um grande substrato pode ser difícil. Isso depende muito do design da câmara, da configuração do eletrodo e da dinâmica do fluxo de gás.

Aplicando Isso ao Seu Projeto

Sua escolha da tecnologia de deposição deve ser sempre impulsionada pelos requisitos específicos do seu produto final.

- Se seu foco principal é revestir materiais sensíveis à temperatura (como polímeros ou eletrônicos pré-processados): PECVD é a escolha superior porque sua química impulsionada por plasma evita o calor elevado que causaria danos.

- Se seu foco principal é alcançar a maior pureza e cristalinidade de filme possível para materiais a granel: O CVD convencional de alta temperatura pode ser uma opção melhor, pois a energia térmica pode produzir estruturas cristalinas altamente ordenadas.

- Se seu foco principal é depositar uma camada metálica simples com cobertura de linha de visão: Métodos de Deposição Física a Vapor (PVD) como pulverização catódica ou evaporação são frequentemente mais diretos e econômicos.

Ao entender como esses componentes interagem, você pode diagnosticar problemas de forma eficaz e manipular o processo para alcançar as propriedades de filme fino desejadas.

Tabela Resumo:

| Componente | Função Chave | Características Principais |

|---|---|---|

| Câmara de Reação | Ambiente selado para deposição | Mantém vácuo, contém plasma, inclui suporte de substrato |

| Sistema de Entrega de Gás | Introduz gases precursores | Usa controladores de fluxo de massa para controle preciso do gás |

| Sistema de Vácuo | Mantém ambiente de baixa pressão | Compreende bombas de vácuo para pureza e estabilidade do plasma |

| Sistema de Geração de Plasma | Gera plasma para reações | Inclui eletrodos e fonte de energia RF |

| Controle de Temperatura do Substrato | Gerencia a temperatura do substrato | Mecanismos de aquecimento para propriedades ótimas do filme |

| Controle e Exaustão | Supervisiona o processo e remove subprodutos | Software integrado e sistemas de exaustão |

Pronto para elevar sua deposição de filmes finos com soluções avançadas de PECVD? Aproveitando a excepcional P&D e a fabricação interna, a KINTEK fornece a diversos laboratórios soluções de forno de alta temperatura como Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para materiais sensíveis à temperatura. Entre em contato conosco hoje para discutir como nossos sistemas PECVD sob medida podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação