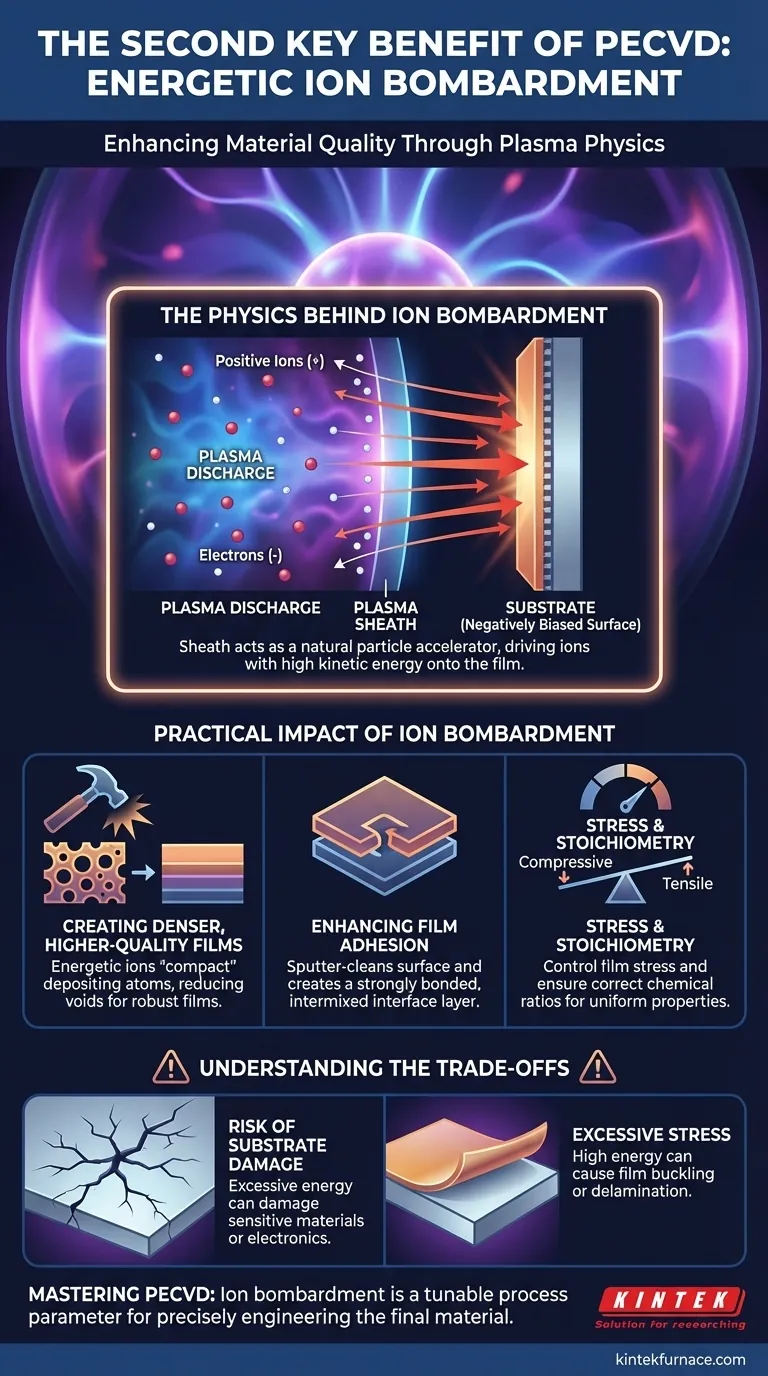

O segundo benefício chave de realizar a deposição dentro de uma descarga de plasma é a criação de bombardeio iônico energético na superfície do filme em crescimento. Enquanto o primeiro benefício da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é a capacidade de depositar filmes em baixas temperaturas, este segundo benefício melhora ativamente a qualidade do material do próprio filme. Isso ocorre porque a física inerente do plasma cria um campo acelerador natural que direciona íons com força para o substrato.

A percepção crucial é que o plasma não é apenas uma fonte de energia para impulsionar reações químicas; é uma ferramenta ativa para engenheirar as propriedades do filme. O bombardeio iônico que ele gera ajuda a densificar o filme, melhorar sua adesão e controlar sua tensão interna de maneiras que os processos puramente térmicos não conseguem.

A Física Por Trás do Bombardeio Iônico

Para entender por que este bombardeio ocorre e por que é benéfico, devemos olhar para as propriedades fundamentais de uma descarga de plasma.

A Formação da Bainha de Plasma

Em qualquer plasma, os elétrons são milhares de vezes mais leves e muito mais móveis do que os íons positivos pesados e de movimento lento. Como resultado, os elétrons são inicialmente perdidos para o substrato e as paredes da câmara muito mais rapidamente do que os íons.

Isso deixa o volume do plasma com uma carga positiva líquida em relação a qualquer superfície com a qual ele entre em contato. A diferença de voltagem resultante é concentrada em uma camada limite muito fina na superfície, conhecida como bainha de plasma.

Aceleração de Íons Através da Bainha

Esta bainha atua como um pequeno acelerador de partículas natural. O forte campo elétrico dentro da bainha puxa íons positivos da borda do plasma e os acelera em direção à superfície negativamente polarizada do substrato.

Esses íons ganham energia significativa durante este trânsito e atingem a superfície com alta energia cinética. Este processo é o bombardeio iônico energético que define o segundo grande benefício da PECVD.

O Impacto Prático do Bombardeio Iônico

Este bombardeio controlado durante o crescimento do filme oferece várias vantagens distintas para o material final.

Criação de Filmes Mais Densos e de Maior Qualidade

Em processos de deposição sem bombardeio, os átomos chegam à superfície com baixa energia e podem se arranjar em estruturas porosas e de baixa densidade. O bombardeio iônico energético atua como um martelo microscópico, "compactando" os átomos que estão sendo depositados e empurrando-os para configurações mais estáveis e densas. Isso reduz vazios e defeitos, levando a um filme de maior qualidade e mais robusto.

Aumento da Adesão do Filme

A energia iônica serve a duas funções para a adesão. Primeiro, ela pode limpar por sputtering a superfície do substrato em escala atômica pouco antes do início da deposição, removendo contaminantes. Segundo, o impacto pode implantar levemente as primeiras camadas de átomos depositados no substrato, criando uma camada de interface fortemente ligada e intermisturada que melhora drasticamente a adesão.

Controle da Tensão e Estequiometria do Filme

Ao ajustar cuidadosamente os parâmetros do plasma – como potência, pressão e mistura de gases – um operador pode controlar a energia dos íons bombardeantes. Isso fornece uma poderosa alavanca para influenciar as propriedades intrínsecas do filme, como a tensão compressiva ou tênsil. Também garante que haja energia suficiente disponível para formar filmes estequiométricos altamente uniformes, onde os elementos estão presentes nas proporções químicas corretas.

Compreendendo as Desvantagens

Embora poderoso, o bombardeio iônico não é um efeito universalmente positivo. Deve ser cuidadosamente gerenciado para evitar consequências negativas.

O Risco de Danos ao Substrato

Se a energia iônica for muito alta, o bombardeio pode se tornar destrutivo. Pode criar defeitos cristalinos, amorfizar a superfície ou danificar de outra forma o substrato subjacente. Esta é uma preocupação crítica ao depositar em materiais sensíveis como polímeros ou dispositivos eletrônicos delicados.

O Problema da Tensão Excessiva

Embora o bombardeio ajude a controlar a tensão, a energia excessiva geralmente leva a uma tensão compressiva muito alta dentro do filme. Essa pressão interna pode fazer com que o filme enrugue ou até mesmo delamine (descasque) do substrato, representando um modo de falha comum em processos PECVD. O objetivo é sempre encontrar um equilíbrio.

Fazendo a Escolha Certa para o Seu Objetivo

O uso eficaz do PECVD exige tratar o bombardeio iônico não como um efeito colateral inevitável, mas como um parâmetro de processo ajustável.

- Se o seu foco principal são revestimentos densos e de alta qualidade: Você vai querer operar em um regime com energia iônica moderada para garantir a compactação do filme e boa adesão sem causar danos.

- Se o seu foco principal é depositar em substratos sensíveis ou delicados: Seu objetivo é minimizar o bombardeio iônico usando configurações de menor potência ou pressões de processo mais altas, mesmo que isso comprometa a taxa de deposição ou a densidade.

- Se o seu foco principal é a taxa máxima de deposição: Você aumentará a potência do plasma e o fluxo de gás precursor, mas deve monitorar cuidadosamente a tensão do filme para encontrar o limite superior antes que a energia do bombardeio cause a falha do filme.

Em última análise, dominar o PECVD significa entender e controlar esse bombardeio iônico para projetar com precisão o material final.

Tabela Resumo:

| Aspecto do Benefício | Impacto Chave |

|---|---|

| Densidade do Filme | Reduz vazios, cria estruturas mais densas |

| Adesão | Limpa o substrato, fortalece a ligação da interface |

| Controle de Tensão | Permite o ajuste da tensão compressiva ou tênsil |

| Estequiometria | Garante proporções químicas uniformes e corretas nos filmes |

| Desvantagens | Risco de danos ao substrato ou tensão excessiva se não for gerenciado |

Desbloqueie todo o potencial do PECVD para o seu laboratório com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja para revestimentos de alta densidade, manuseio delicado de substratos ou taxas de deposição otimizadas, a KINTEK oferece soluções confiáveis e de alto desempenho. Entre em contato conosco hoje para discutir como podemos aprimorar suas pesquisas e processos de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade