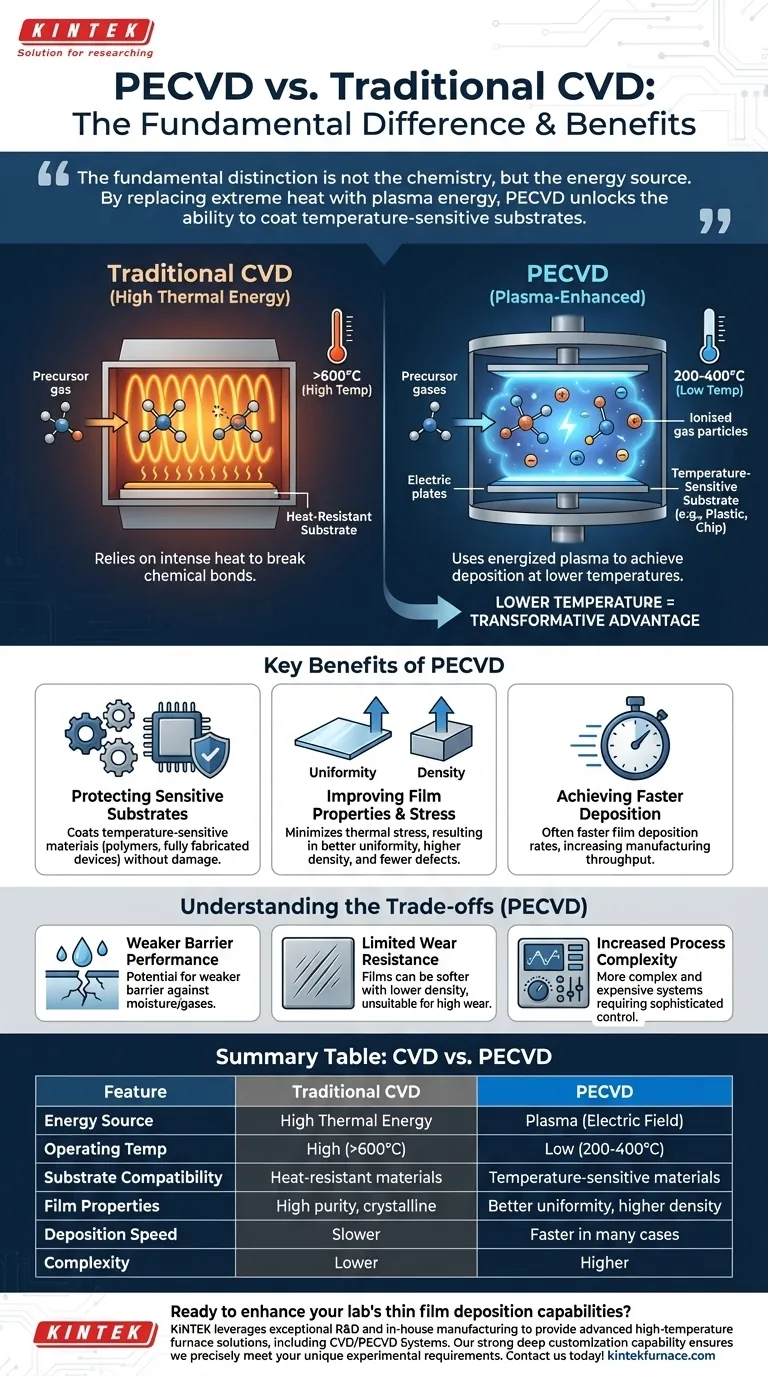

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo de deposição de filme fino que se diferencia da Deposição Química de Vapor (CVD) tradicional em um aspecto crucial. Enquanto o CVD convencional depende exclusivamente da alta energia térmica para impulsionar as reações químicas, o PECVD utiliza um plasma energizado para atingir o mesmo objetivo em temperaturas significativamente mais baixas. Isso permite a deposição de filmes de alta qualidade em materiais que não suportam o calor intenso do CVD tradicional.

A distinção fundamental não é a química, mas a fonte de energia. Ao substituir o calor extremo pela energia do plasma, o PECVD desbloqueia a capacidade de revestir substratos sensíveis à temperatura, expandindo fundamentalmente as aplicações da tecnologia de deposição de vapor.

A Diferença Fundamental: Fonte de Energia

Para entender as implicações práticas, você deve primeiro entender como cada processo energiza os gases precursores para criar um filme sólido.

CVD Tradicional: Dependência do Calor

O CVD tradicional é conceitualmente simples. Os gases precursores são introduzidos em um forno de alta temperatura contendo o substrato. O calor intenso fornece a energia térmica necessária para quebrar as ligações químicas nos gases, permitindo que reajam e se depositem como um filme fino na superfície do substrato.

Este método é eficaz, mas sua dependência do calor é também sua principal limitação. As temperaturas são frequentemente muito altas, o que pode danificar ou destruir muitos tipos de substratos.

PECVD: Introdução do Plasma

O PECVD adiciona um elemento crucial: um campo elétrico que ioniza os gases precursores, criando um plasma. Este plasma é um estado da matéria altamente energético contendo íons e elétrons livres.

A energia dentro do plasma — e não a alta temperatura — é o que decompõe as moléculas precursoras. Isso permite que o processo de deposição ocorra em temperaturas muito mais baixas, tipicamente na faixa de 200-400°C, e às vezes ainda mais baixas.

Como a Temperatura Mais Baixa Muda Tudo

A capacidade de operar em temperaturas mais baixas não é um ajuste menor; é uma vantagem transformadora com várias vantagens críticas.

Protegendo Substratos Sensíveis à Temperatura

Esta é a vantagem mais significativa do PECVD. Ele permite a deposição de filmes em materiais que seriam destruídos pelo calor do CVD tradicional, como plásticos, polímeros e dispositivos semicondutores totalmente fabricados com circuitos existentes.

Melhorando as Propriedades e o Estresse do Filme

Altas temperaturas criam estresse térmico entre o filme e o substrato devido às diferentes taxas de expansão térmica. O PECVD minimiza esse estresse.

O resultado é frequentemente um filme com melhor uniformidade, maior densidade e menos defeitos, como furos de alfinete (pinholes). Isso é crucial para a criação de componentes eletrônicos e ópticos confiáveis.

Alcançando Velocidades de Deposição Mais Rápidas

Em muitas aplicações industriais, como a fabricação de chips, o PECVD pode atingir taxas de deposição de filme mais rápidas em comparação com o CVD térmico. Isso se traduz diretamente em maior rendimento e eficiência de fabricação.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD não é uma solução universal. Ele vem com seu próprio conjunto de considerações e potenciais desvantagens.

Desempenho de Barreira Mais Fraco

Dependendo das condições específicas do plasma e dos materiais utilizados, os filmes de PECVD podem apresentar um desempenho mais fraco como barreira contra umidade ou gases em comparação com filmes depositados por outros métodos.

Resistência ao Desgaste Limitada

O processo de temperatura mais baixa pode, às vezes, resultar em filmes que são mais macios ou têm menor densidade do que seus equivalentes de CVD de alta temperatura. Isso pode torná-los menos adequados para aplicações que exigem alta resistência ao desgaste.

Complexidade de Processo Aumentada

Os sistemas PECVD são mais complexos e caros do que os fornos CVD térmicos simples. O gerenciamento do plasma requer controle sofisticado sobre o fluxo de gás, pressão e potência de RF, adicionando outra camada de variáveis operacionais.

Fazendo a Escolha Certa: CVD vs. PECVD

A escolha entre esses métodos requer uma compreensão clara das restrições e objetivos do seu projeto.

- Se seu foco principal é depositar um filme cristalino de alta pureza e seu substrato pode tolerar calor elevado: O CVD tradicional é uma escolha robusta, bem compreendida e eficaz.

- Se seu foco principal é revestir um substrato sensível à temperatura ou minimizar o estresse térmico em seu componente: O PECVD é o método definitivo e superior, oferecendo filmes de alta qualidade sem o risco de danos térmicos.

Em última análise, entender o papel da energia — térmica versus plasma — é a chave para selecionar a técnica de deposição correta para sua aplicação específica.

Tabela de Resumo:

| Característica | CVD Tradicional | PECVD |

|---|---|---|

| Fonte de Energia | Alta energia térmica | Plasma (campo elétrico) |

| Temperatura de Operação | Alta (frequentemente >600°C) | Baixa (200-400°C) |

| Compatibilidade de Substrato | Materiais resistentes ao calor | Materiais sensíveis à temperatura (ex: plásticos, semicondutores) |

| Propriedades do Filme | Alta pureza, cristalino | Melhor uniformidade, maior densidade, menos defeitos |

| Velocidade de Deposição | Mais lenta | Mais rápida em muitos casos |

| Complexidade | Menor | Maior (requer controle de plasma) |

Pronto para aprimorar as capacidades de deposição de filme fino do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, quer você esteja trabalhando com substratos sensíveis à temperatura ou precise de propriedades de filme otimizadas. Contate-nos hoje para discutir como nossas soluções personalizadas podem impulsionar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases