Na microfabricação moderna, a Deposição Química de Vapor Assistida por Plasma (PECVD) de dióxido de silício ($\text{SiO}_2$) é um processo fundamental usado para criar filmes finos de alta qualidade. Esses filmes servem a funções críticas, atuando principalmente como isolantes elétricos em semicondutores, camadas de passivação protetoras contra danos ambientais e revestimentos transparentes para dispositivos ópticos e fotônicos.

O valor central de usar PECVD para depositar dióxido de silício é sua capacidade de produzir filmes isolantes uniformes, densos e conformais em baixas temperaturas. Essa capacidade de baixa temperatura é essencial para a fabricação de dispositivos complexos e multicamadas onde o calor elevado danificaria componentes previamente fabricados.

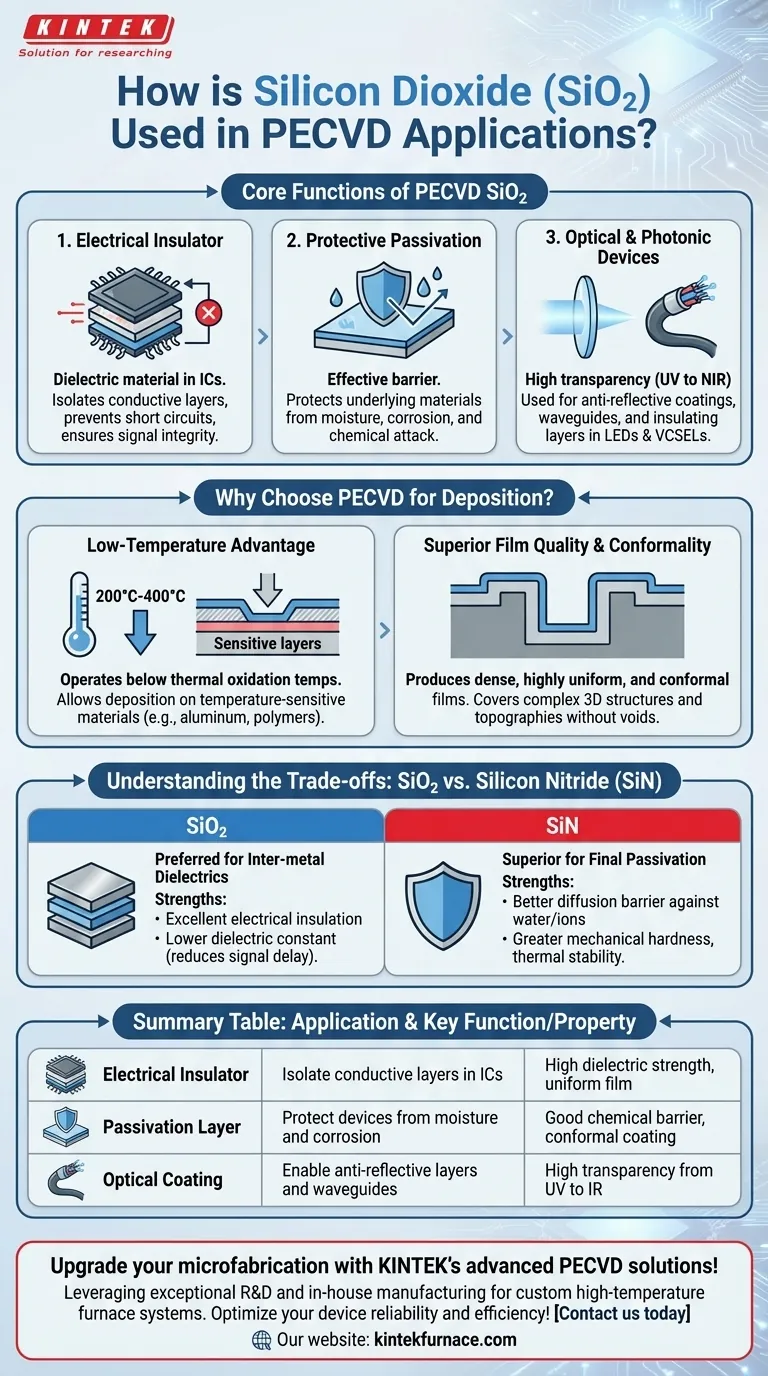

As Funções Principais do $\text{SiO}_2$ de PECVD

O dióxido de silício depositado via PECVD é valorizado por sua combinação específica de propriedades elétricas, químicas e ópticas. Essas propriedades o tornam uma ferramenta versátil para engenheiros de dispositivos e pesquisadores.

Como um Isolante Elétrico de Alta Qualidade

A aplicação mais comum do $\text{SiO}_2$ de PECVD é como um material dielétrico em circuitos integrados. Ele é usado para isolar eletricamente camadas condutoras, como as interconexões metálicas que conectam um chip.

Este isolamento previne curtos-circuitos e garante que os sinais viajem por seus caminhos pretendidos. A qualidade e a uniformidade do filme PECVD são críticas para a confiabilidade e o desempenho do dispositivo.

Como uma Camada de Passivação Protetora

Filmes de $\text{SiO}_2$ de PECVD formam uma barreira eficaz que passiva a superfície de um dispositivo. Isso protege materiais subjacentes sensíveis contra umidade, ataque químico e outras formas de corrosão.

Embora não seja uma barreira de umidade tão robusta quanto o nitreto de silício, ela oferece proteção essencial durante etapas intermediárias de fabricação e em ambientes menos exigentes.

Para Dispositivos Ópticos e Fotônicos

Devido à sua excelente transparência em um amplo espectro de luz (do UV ao infravermelho próximo), o $\text{SiO}_2$ é um material chave em óptica e fotônica.

É usado para criar revestimentos antirreflexo, guias de onda ópticos e camadas isolantes em dispositivos como LEDs de alto brilho e lasers emissores de superfície de cavidade vertical (VCSELs).

Por que Escolher PECVD para Deposição?

A escolha do método de deposição é tão importante quanto a escolha do material. PECVD oferece vantagens distintas sobre outros métodos, como a oxidação térmica, especialmente para estruturas de dispositivos complexas.

A Vantagem da Baixa Temperatura

O benefício definidor da PECVD é sua baixa temperatura de operação, tipicamente entre $200^\circ\text{C}$ e $400^\circ\text{C}$. Isso é significativamente menor do que as temperaturas necessárias para a oxidação térmica ou outros processos de CVD.

Isso permite que o $\text{SiO}_2$ seja depositado sobre materiais sensíveis à temperatura, como interconexões de alumínio ou camadas de polímero, sem causar danos ou difusão.

Qualidade de Filme Superior e Conformidade

PECVD produz filmes que são densos, altamente uniformes em todo o wafer e conformais. Conformidade significa que o filme cobre uniformemente sobre os degraus e trincheiras da topografia da superfície de um dispositivo.

Essa capacidade de cobrir estruturas 3D complexas sem criar vazios ou pontos fracos é crucial para construir dispositivos semicondutores e MEMS de alta densidade e confiáveis.

Entendendo as Compensações: $\text{SiO}_2$ vs. Nitreto de Silício

Em muitas aplicações, a escolha não é apenas se usar PECVD, mas qual material dielétrico depositar. A alternativa mais comum ao $\text{SiO}_2$ é o nitreto de silício ($\text{SiN}$).

Quando Usar Dióxido de Silício ($\text{SiO}_2$)

O $\text{SiO}_2$ é a escolha preferida para dielétricos intermetálicos — as camadas isolantes entre os níveis de fiação dentro de um chip. Seus pontos fortes principais são seu excelente isolamento elétrico e constante dielétrica mais baixa em comparação com o $\text{SiN}$, o que ajuda a reduzir o atraso do sinal.

Quando Usar Nitreto de Silício ($\text{SiN}$)

O $\text{SiN}$ de PECVD é superior como camada de passivação final para encapsulamento. É uma barreira de difusão significativamente melhor contra água e íons móveis como o sódio, oferecendo proteção robusta contra o meio ambiente.

Além disso, o $\text{SiN}$ possui maior dureza mecânica e estabilidade térmica, tornando-o ideal para criar revestimentos protetores duráveis em dispositivos biomédicos e MEMS.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o filme dielétrico correto é uma questão de combinar as propriedades do material com o requisito funcional primário da camada.

- Se o seu foco principal for isolamento elétrico entre camadas de metal: Use $\text{SiO}_2$ de PECVD por suas propriedades dielétricas superiores e compatibilidade com processos padrão de microfabricação.

- Se o seu foco principal for encapsulamento final do dispositivo e proteção contra umidade: Use $\text{SiN}$ de PECVD por seu desempenho excepcional como barreira de difusão e sua tenacidade mecânica.

- Se o seu foco principal for um revestimento óptico simples ou passivação intermediária: $\text{SiO}_2$ de PECVD é frequentemente uma escolha econômica e funcionalmente excelente.

Em última análise, entender as vantagens distintas de cada material permite que você construa dispositivos mais confiáveis e de melhor desempenho.

Tabela Resumo:

| Aplicação | Função Chave | Propriedade Chave |

|---|---|---|

| Isolante Elétrico | Isolar camadas condutoras em CIs | Alta rigidez dielétrica, filme uniforme |

| Camada de Passivação | Proteger dispositivos contra umidade e corrosão | Boa barreira química, revestimento conformal |

| Revestimento Óptico | Possibilitar camadas antirreflexo e guias de onda | Alta transparência de UV a IR |

Atualize sua microfabricação com as soluções PECVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa capacidade de personalização profunda garante a deposição precisa de filmes de $\text{SiO}_2$ e $\text{SiN}$ para isolamento elétrico, passivação e desempenho óptico superiores. Contate-nos hoje para discutir como nossa experiência pode otimizar a confiabilidade e a eficiência do seu dispositivo!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão