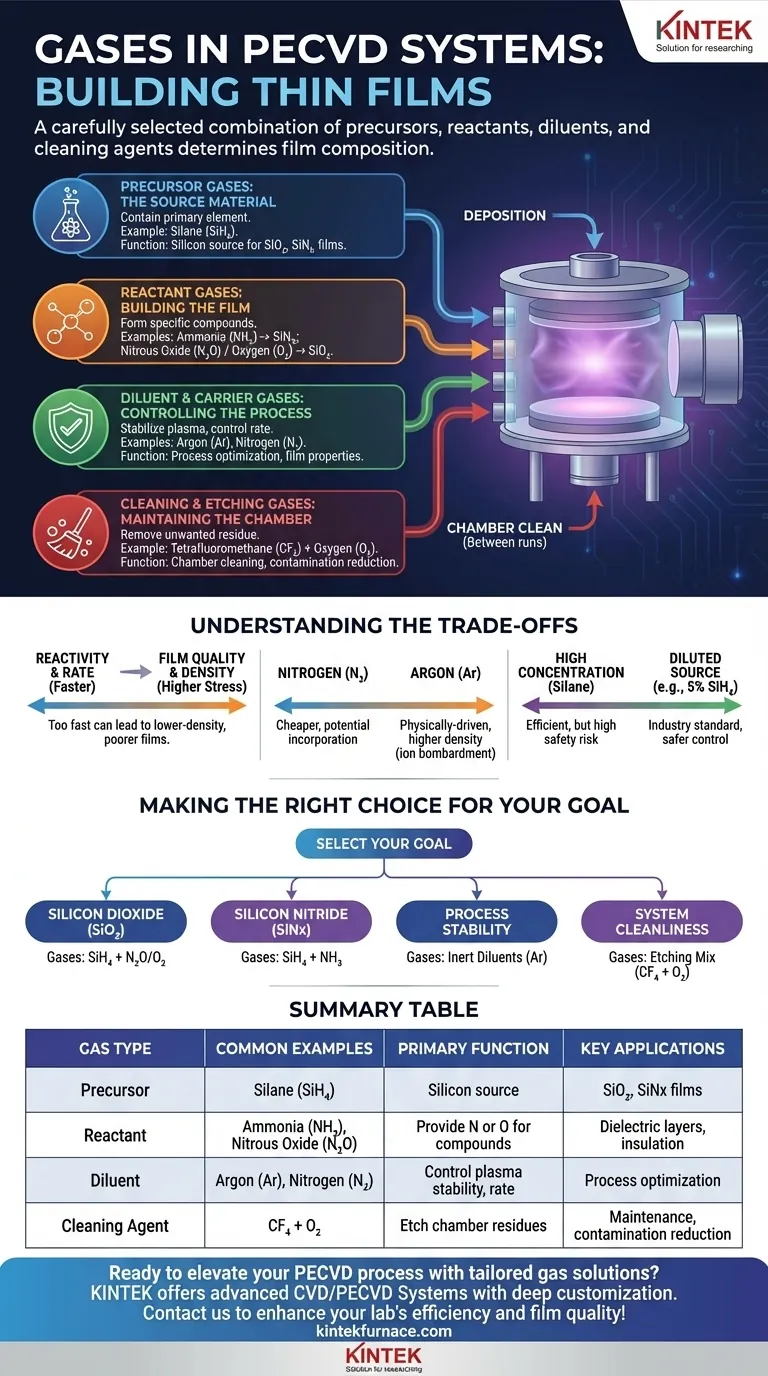

Em um sistema PECVD, os gases utilizados são uma combinação cuidadosamente selecionada de precursores, reagentes e diluentes, escolhidos para construir um filme fino específico. Gases comuns incluem silano ($\text{SiH}_4$) para a fonte de silício, amônia ($\text{NH}_3$) e óxido nitroso ($\text{N}_2\text{O}$) como reagentes para nitrogênio e oxigênio, e gases inertes como argônio ($\text{Ar}$) e nitrogênio ($\text{N}_2$) para controle de processo. Adicionalmente, uma mistura de tetrafluormetano ($\text{CF}_4$) e oxigênio ($\text{O}_2$) é usada para limpar a câmara entre as deposições.

A escolha do gás na Deposição Química de Vapor Assistida por Plasma (PECVD) não é arbitrária; ela dita diretamente a composição química do filme fino final. Cada gás serve a um propósito distinto como precursor (o material de origem), reagente (para formar um composto), diluente (para controle de processo) ou agente de limpeza.

O Papel de Cada Gás na PECVD

Para entender o sistema, você deve primeiro compreender a função de cada gás. Eles são os blocos de construção fundamentais do seu processo de deposição.

Gases Precursores: O Material de Origem

Os gases precursores contêm o elemento principal que você deseja depositar em seu substrato.

Silano ($\text{SiH}_4$) é o precursor mais comum para depositar filmes à base de silício, como dióxido de silício ou nitreto de silício. É altamente reativo e frequentemente pirofórico, razão pela qual é tipicamente fornecido em uma forma diluída, como 5% $\text{SiH}_4$ em Nitrogênio ($\text{N}_2$) ou Argônio ($\text{Ar}$), por segurança e melhor controle de processo.

Gases Reagentes: Construindo o Filme

Gases reagentes são introduzidos com o precursor para criar um material composto específico.

Amônia ($\text{NH}_3$) é a fonte padrão de átomos de nitrogênio (N). Ela reage com o silano no plasma para formar filmes de nitreto de silício ($\text{SiN}_x$), valorizados por seu uso como camadas dielétricas e revestimentos de passivação.

Óxido Nitroso ($\text{N}_2\text{O}$) ou Oxigênio ($\text{O}_2$) servem como fonte de átomos de oxigênio (O). Quando combinados com silano, reagem para formar dióxido de silício ($\text{SiO}_2$), um material crítico em microeletrônica para isolamento.

Gases Diluentes e Carreadores: Controlando o Processo

Esses gases geralmente não fazem parte do filme final, mas são cruciais para gerenciar o ambiente de deposição.

Nitrogênio ($\text{N}_2$) e Argônio ($\text{Ar}$) são usados para diluir os gases reativos. Isso ajuda a estabilizar o plasma, controlar a taxa de deposição e influenciar as propriedades físicas do filme. O argônio, sendo completamente inerte, não participa quimicamente, enquanto o nitrogênio às vezes pode ser incorporado ao filme.

Gases de Gravação e Limpeza: Mantendo a Câmara

A consistência do processo depende de uma câmara limpa. Gases de gravação são usados para remover o acúmulo de filme indesejado das paredes da câmara após uma corrida de deposição.

Uma mistura de Tetrafluormetano ($\text{CF}_4$) e Oxigênio ($\text{O}_2$), frequentemente em uma proporção de 4:1, é usada para gerar um plasma que grava efetivamente os compostos de silício residuais. Esta etapa de limpeza é fundamental para garantir a repetibilidade do processo e minimizar a contaminação por partículas em corridas subsequentes.

Compreendendo as Compensações (Trade-offs)

A seleção e a proporção dos gases envolvem compensações críticas que impactam diretamente o resultado de sua deposição. Compreender isso é fundamental para a otimização do processo.

Reatividade vs. Qualidade do Filme

Aumentar o fluxo de gases precursores e reagentes pode aumentar a taxa de deposição, o que é bom para o rendimento. No entanto, depositar muito rapidamente pode levar a filmes de menor densidade com propriedades elétricas ruins e maior estresse.

Escolha do Diluente: $\text{N}_2$ vs. $\text{Ar}$

Usar Argônio ($\text{Ar}$) como gás diluente proporciona um processo mais guiado fisicamente, pois os íons Ar podem bombardear o filme e aumentar sua densidade. Usar Nitrogênio ($\text{N}_2$) é frequentemente mais barato, mas pode ser incorporado ao filme inadvertidamente, alterando sua estequiometria e propriedades.

Concentração do Precursor vs. Segurança

Embora uma concentração mais alta de silano possa parecer eficiente, ela aumenta significativamente os riscos de segurança e pode tornar o processo mais difícil de controlar. O uso de uma fonte diluída como 5% $\text{SiH}_4$ é o padrão da indústria para equilibrar desempenho com segurança operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção de gás deve ser impulsionada pelo filme específico que você pretende criar. Sistemas PECVD modernos apresentam múltiplas linhas de gás gerenciadas por Controladores de Fluxo de Massa (MFCs) precisos para permitir essa flexibilidade.

- Se seu foco principal é a deposição de Dióxido de Silício ($\text{SiO}_2$): Seus gases centrais serão um precursor de silício como $\text{SiH}_4$ e uma fonte de oxigênio como $\text{N}_2\text{O}$.

- Se seu foco principal é a deposição de Nitreto de Silício ($\text{SiN}_x$): Você usará um precursor de silício como $\text{SiH}_4$ combinado com uma fonte de nitrogênio como $\text{NH}_3$.

- Se seu foco principal é a estabilidade e o controle do processo: Você dependerá de gases diluentes inertes como Argônio ($\text{Ar}$) para gerenciar a densidade do plasma e as taxas de reação.

- Se seu foco principal é a manutenção do sistema e a repetibilidade: Você deve implementar uma limpeza regular da câmara usando uma mistura de gás de gravação como $\text{CF}_4$ e $\text{O}_2$.

Dominar seu processo PECVD começa com uma compreensão fundamental de como cada gás contribui para o resultado final.

Tabela de Resumo:

| Tipo de Gás | Exemplos Comuns | Função Principal | Aplicações Chave |

|---|---|---|---|

| Precursor | Silano ($\text{SiH}_4$) | Fonte de silício para deposição de filme | Filmes de dióxido de silício, nitreto de silício |

| Reagente | Amônia ($\text{NH}_3$), Óxido Nitroso ($\text{N}_2\text{O}$) | Fornecer nitrogênio ou oxigênio para formar compostos | Camadas dielétricas, revestimentos de isolamento |

| Diluente | Argônio ($\text{Ar}$), Nitrogênio ($\text{N}_2$) | Controlar a estabilidade do plasma e a taxa de deposição | Otimização de processo, controle de propriedades do filme |

| Agente de Limpeza | Tetrafluormetano ($\text{CF}_4$) e Oxigênio ($\text{O}_2$) | Gravar resíduos da câmara para limpeza | Manutenção, redução de contaminação |

Pronto para elevar seu processo PECVD com soluções de gás personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um alinhamento preciso com suas necessidades experimentais exclusivas, quer você esteja depositando dióxido de silício, nitreto de silício ou otimizando o controle de processo. Não se contente com configurações padrão — entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a qualidade do filme do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura