A deposição por vapor de plasma, mais precisamente conhecida como Deposição Química a Vapor Aprimorada por Plasma (PECVD), é um processo que utiliza um gás energizado, ou plasma, para depositar filmes ultrafinos de material na superfície de um substrato. Diferentemente dos métodos de deposição tradicionais que dependem de altas temperaturas, a PECVD usa a energia do plasma para impulsionar as reações químicas necessárias. Isso permite que o processo ocorra em temperaturas muito mais baixas, tornando-a uma técnica altamente versátil e eficiente para criar materiais avançados, como revestimentos de diamante sintético.

A vantagem fundamental da deposição por vapor de plasma é o seu uso de plasma para energizar os gases precursores. Essa ativação permite que filmes finos de alta qualidade sejam formados em temperaturas significativamente mais baixas do que os métodos convencionais, ampliando a gama de materiais e substratos que podem ser utilizados.

O Papel Crítico do Plasma

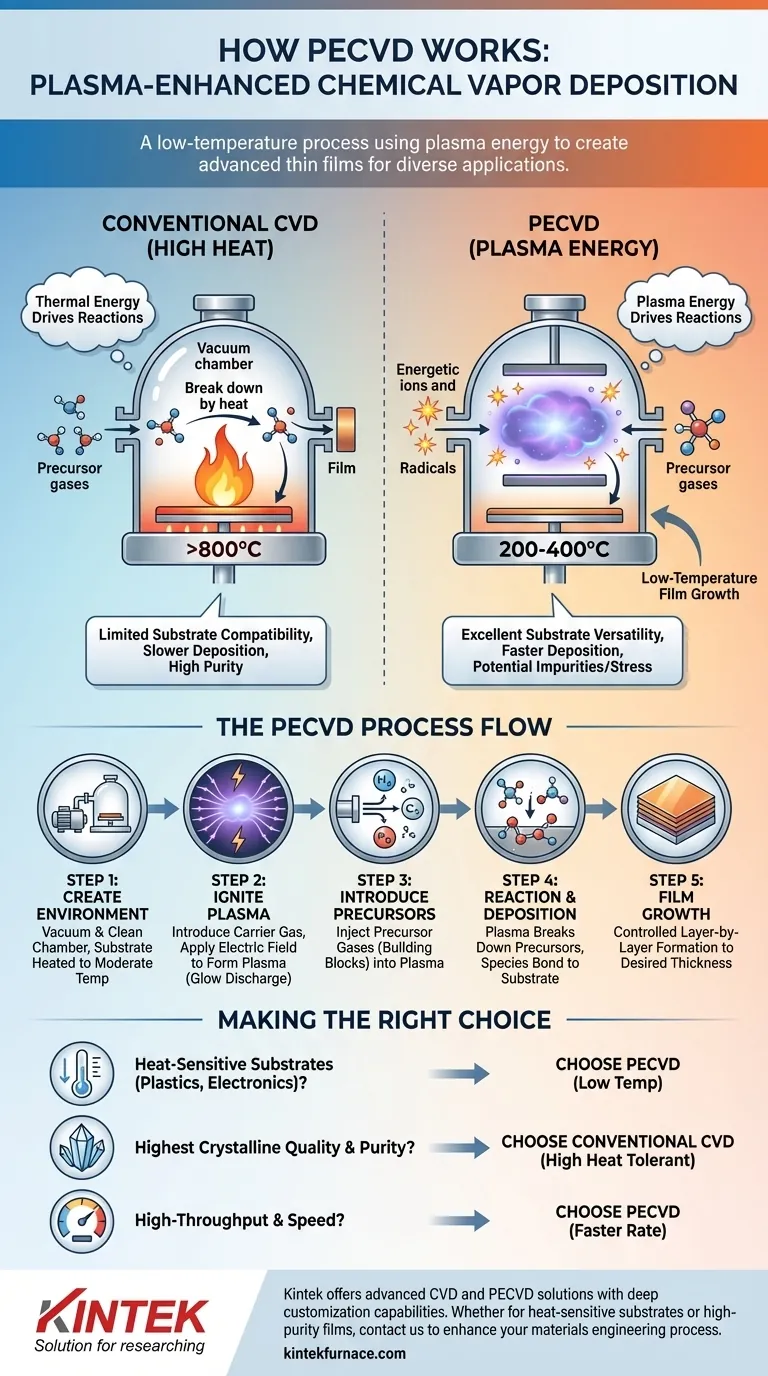

Para entender a PECVD, é preciso primeiro apreciar por que o plasma é um divisor de águas em comparação com a Deposição Química a Vapor (CVD) convencional.

Analisando a CVD Convencional

A CVD tradicional funciona aquecendo um substrato em uma câmara de vácuo e introduzindo gases precursores. O calor intenso (frequentemente >800°C) quebra as ligações químicas nas moléculas de gás, que então se depositam na superfície quente átomo por átomo para formar um filme sólido.

A Vantagem do Plasma: Energia Sem Calor

A PECVD alcança o mesmo resultado, mas substitui a maior parte da energia térmica por energia elétrica. Ao aplicar um forte campo elétrico (muitas vezes de uma fonte de micro-ondas) a um gás sob baixa pressão, o gás é ionizado e forma um plasma — um estado energizado da matéria.

Este plasma contém íons altamente reativos e radicais livres. Quando os gases precursores são introduzidos, é a energia do plasma — e não o calor extremo — que os decompõe nos blocos de construção necessários para o filme. Isso permite que o substrato permaneça em uma temperatura muito mais baixa (por exemplo, 200-400°C).

O Processo PECVD Passo a Passo

O processo de deposição é uma sequência de eventos altamente controlada que ocorre dentro de uma câmara de vácuo.

Etapa 1: Criação do Ambiente

Primeiro, cria-se um vácuo na câmara de reação para remover quaisquer contaminantes. O substrato, que é o objeto a ser revestido, é colocado dentro e frequentemente aquecido a uma temperatura específica e moderada para promover a adesão do filme.

Etapa 2: Ignição do Plasma

Um gás transportador (como argônio ou hidrogênio) é introduzido na câmara sob baixa pressão. Em seguida, aplica-se um campo elétrico, que remove elétrons dos átomos do gás e acende o plasma. Isso é frequentemente visível como um brilho característico, conhecido como descarga luminosa (glow discharge).

Etapa 3: Introdução dos Gases Precursores

Com o plasma estável, os gases precursores químicos são introduzidos. Estes são os "ingredientes" que contêm os átomos necessários para construir o filme final (por exemplo, gás silano para criar um filme de silício).

Etapa 4: Reação e Deposição

O plasma de alta energia bombardeia imediatamente as moléculas do gás precursor, quebrando-as em espécies químicas altamente reativas. Esses fragmentos reativos então viajam para a superfície do substrato, onde se ligam e se organizam em um filme sólido e fino.

Etapa 5: Crescimento do Filme

Este processo continua camada por camada, permitindo um controle preciso sobre a espessura do filme, de alguns nanômetros a vários micrômetros.

Compreendendo as Trocas (Trade-offs)

Embora poderosa, a PECVD não é uma solução universal. Ela envolve um conjunto claro de trocas em comparação com a CVD tradicional de alta temperatura.

Vantagem: Versatilidade do Substrato

O benefício mais significativo da PECVD é sua baixa temperatura de operação. Isso possibilita o revestimento de materiais sensíveis ao calor, como plásticos, polímeros e dispositivos eletrônicos complexos, que seriam danificados ou destruídos pelo calor da CVD convencional.

Vantagem: Deposição Mais Rápida

O ambiente de plasma altamente reativo pode frequentemente levar a um crescimento de filme significativamente mais rápido em comparação com processos puramente térmicos, tornando a PECVD mais eficiente para muitas aplicações de fabricação.

Desvantagem Potencial: Pureza do Filme

O ambiente químico energético e complexo do plasma pode, às vezes, levar à incorporação de impurezas (como hidrogênio de um gás transportador) no filme. Isso pode afetar as propriedades do material, como densidade e condutividade elétrica.

Desvantagem Potencial: Tensão Interna

Os filmes crescidos via PECVD podem, às vezes, apresentar maior tensão interna devido ao bombardeamento de íons durante a deposição. Em contraste, a CVD de alta temperatura e mais lenta pode produzir estruturas cristalinas mais estáveis e com menor tensão.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer alinhar as capacidades do processo com os requisitos da aplicação final.

- Se o seu foco principal é revestir substratos sensíveis ao calor: A PECVD é a escolha definitiva devido à sua operação em baixa temperatura.

- Se o seu foco principal é alcançar a mais alta qualidade cristalina e pureza possíveis: A CVD convencional pode ser superior, assumindo que seu substrato possa suportar o calor extremo.

- Se o seu foco principal é fabricação de alto rendimento e velocidade: As taxas de deposição mais rápidas da PECVD geralmente oferecem uma vantagem econômica e operacional significativa.

Ao entender que o papel do plasma é fornecer energia sem calor, você pode alavancar efetivamente a PECVD para projetar materiais avançados para uma nova geração de produtos.

Tabela de Resumo:

| Aspecto | CVD Aprimorada por Plasma (PECVD) | CVD Convencional |

|---|---|---|

| Temperatura do Processo | Baixa (200-400°C) | Alta (>800°C) |

| Fonte de Energia Principal | Elétrica (Plasma) | Térmica (Calor) |

| Compatibilidade do Substrato | Excelente para materiais sensíveis ao calor (plásticos, eletrônicos) | Limitada a materiais tolerantes a altas temperaturas |

| Velocidade de Deposição | Mais Rápida | Mais Lenta |

| Pureza do Filme | Potencial para impurezas (ex: hidrogênio) | Geralmente maior pureza |

| Tensão do Filme | Pode ter maior tensão interna | Menor tensão, estruturas cristalinas mais estáveis |

Precisa de uma solução de deposição de filme fino precisa para seus requisitos exclusivos?

Na KINTEK, aproveitamos nossas excepcionais capacidades de P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas especializados de CVD e PECVD. Nossa linha de produtos é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades exclusivas de experimentação e produção.

Se você está trabalhando com substratos sensíveis ao calor ou precisa de filmes de alta pureza, nossos especialistas podem ajudá-lo a selecionar ou personalizar o sistema ideal para sua aplicação.

Entre em contato conosco hoje para discutir como nossas soluções de PECVD e fornos podem aprimorar seu processo de engenharia de materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases