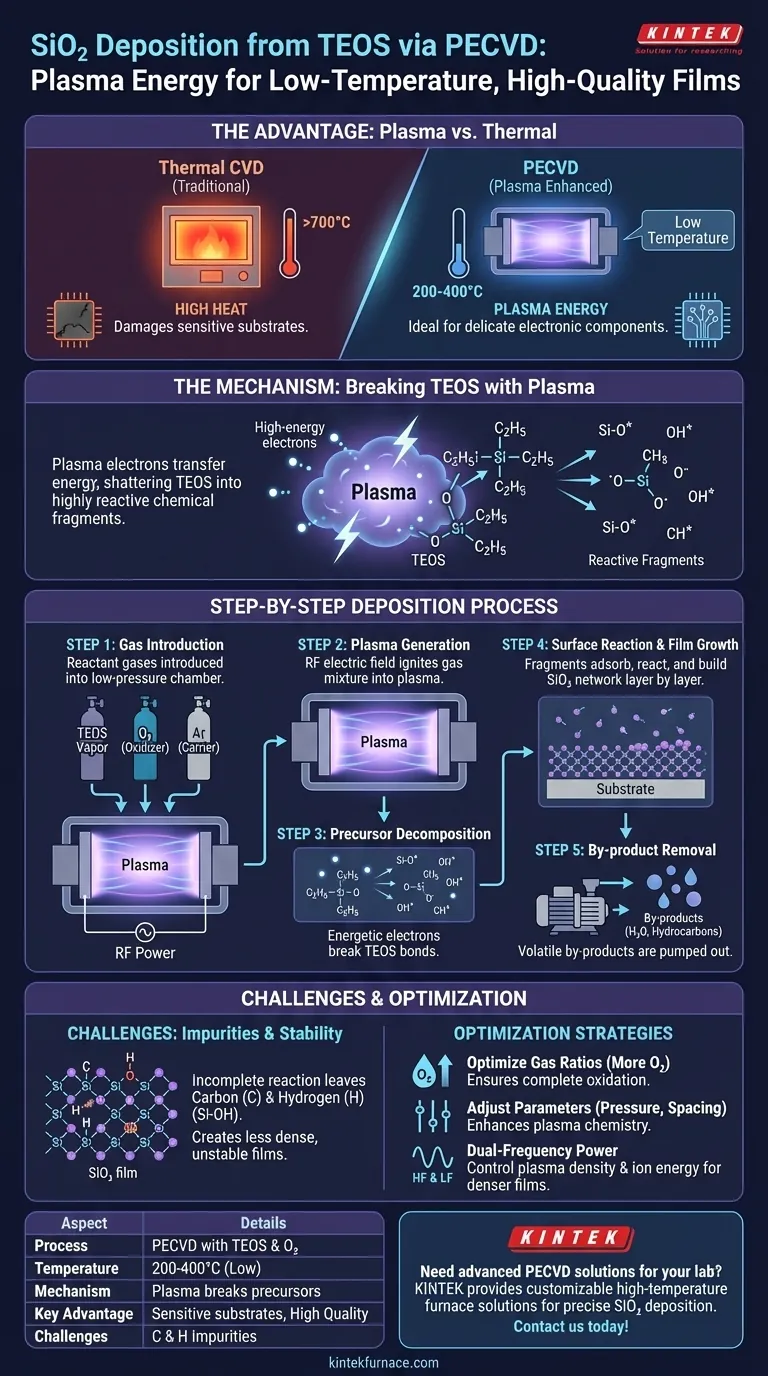

Na Deposição Química de Vapor Aprimorada por Plasma (PECVD), o dióxido de silício é formado a partir de um precursor de tetraetilortossilicato (TEOS) usando energia de plasma em vez de calor elevado para impulsionar a reação química. Um campo elétrico acende uma mistura de vapor de TEOS e uma fonte de oxigênio (como O2) em um plasma. Esse processo decompõe as moléculas precursoras em fragmentos reativos, que então se depositam em um substrato como um filme fino de dióxido de silício (SiO2).

A vantagem fundamental de usar PECVD é sua capacidade de depositar filmes de alta qualidade em baixas temperaturas (tipicamente 200-400°C). O plasma fornece a energia necessária para iniciar reações químicas que, de outra forma, exigiriam calor muito maior, tornando o processo ideal para revestir componentes eletrônicos sensíveis à temperatura.

O Mecanismo Central: Como o Plasma Permite a Deposição em Baixa Temperatura

O PECVD altera fundamentalmente a forma como a energia é fornecida ao sistema químico, o que é a chave para o seu sucesso.

O Problema com Métodos Térmicos

A Deposição Química de Vapor (CVD) tradicional depende unicamente da energia térmica. O substrato deve ser aquecido a temperaturas muito altas (frequentemente >700°C) para fornecer às moléculas do gás precursor energia suficiente para reagir e formar um filme.

Esse calor elevado pode danificar ou alterar camadas e dispositivos subjacentes já fabricados em uma bolacha, como interconexões de alumínio ou outros transistores sensíveis.

A Solução PECVD: Energia do Plasma, Não Calor

O PECVD contorna a necessidade de alto calor do substrato usando um campo elétrico para criar um plasma, um gás ionizado contendo uma mistura de elétrons, íons e espécies neutras.

Os elétrons de alta energia dentro do plasma colidem com as moléculas estáveis de TEOS e gás oxigênio. Essas colisões transferem energia e quebram as moléculas em fragmentos químicos altamente reativos, conhecidos como radicais.

São esses radicais energizados que realizam o trabalho, reagindo prontamente na superfície do substrato mais frio para formar o filme desejado de SiO2. O plasma fornece efetivamente a energia de ativação para a reação, não o substrato quente.

O Processo de Deposição Passo a Passo

A deposição de SiO2 a partir do TEOS segue uma sequência precisa dentro da câmara de vácuo do PECVD.

Etapa 1: Introdução do Gás

Gases reatores — tipicamente vapor de TEOS e um oxidante como oxigênio (O2) — são introduzidos na câmara de reação de baixa pressão. Um gás transportador inerte como argônio (Ar) também pode ser usado para ajudar a estabilizar o plasma.

Etapa 2: Geração de Plasma

Um campo elétrico de alta frequência, geralmente de Radiofrequência (RF), é aplicado entre dois eletrodos dentro da câmara. Este campo energiza a mistura de gás, removendo elétrons de alguns átomos e moléculas e acendendo o plasma.

Etapa 3: Decomposição do Precursor

Os elétrons energéticos no plasma colidem com as moléculas de TEOS, quebrando suas ligações químicas. Essa decomposição cria uma variedade de fragmentos menores, altamente reativos, contendo silício e oxigênio.

Etapa 4: Reação de Superfície e Crescimento do Filme

Esses fragmentos reativos se difundem até a superfície do substrato. Lá, eles adsorvem, migram e passam por uma série de reações químicas para formar uma rede estável e sólida de dióxido de silício (SiO2), construindo a camada de filme fino, camada por camada.

Etapa 5: Remoção de Subprodutos

As reações químicas também criam subprodutos voláteis (como hidrocarbonetos e água da molécula de TEOS). Esses subprodutos são continuamente removidos da câmara pelo sistema de bomba de vácuo.

Compreendendo as Compensações: Impurezas e Qualidade do Filme

Embora poderoso, o processo TEOS do PECVD não está isento de desafios. A principal preocupação é a pureza química e a estabilidade resultante do filme.

O Desafio do Carbono e do Hidrogênio

Como o TEOS é um precursor organossilícico, reações químicas incompletas podem deixar carbono (C) e hidrogênio (H) residuais presos no filme de SiO2.

Essa contaminação geralmente existe na forma de grupos silanol (Si-OH) ou fragmentos orgânicos não reagidos.

Impacto das Impurezas

Essas impurezas interrompem a rede de ligações silício-oxigênio, criando um filme menos denso e menos estável. Filmes com alto teor de hidrogênio podem ser instáveis ao ar, absorvendo umidade e degradando suas propriedades elétricas ao longo do tempo.

Estratégias para Filmes de Alta Qualidade

Engenheiros de processo usam várias técnicas para minimizar a contaminação e melhorar a qualidade do filme. Estas incluem:

- Otimização das Razões de Gás: Controlar cuidadosamente a razão de oxigênio para TEOS garante uma reação de oxidação mais completa.

- Ajuste dos Parâmetros do Processo: Usar baixas pressões e pequenos espaçamentos entre eletrodos pode aprimorar a química do plasma.

- Uso de Energia de Dupla Frequência: Aplicar energia elétrica de alta e baixa frequência pode dar controle independente sobre a densidade do plasma e a energia dos íons, levando a filmes mais densos e estáveis em altas taxas de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros de processo ideais dependem inteiramente do seu objetivo principal para o filme depositado.

- Se o seu foco principal for a qualidade e estabilidade do filme: Priorize uma maior razão de oxigênio para TEOS e considere usar um sistema de dupla frequência para obter um filme denso e com baixa impureza.

- Se o seu foco principal for proteger um substrato sensível: A principal vantagem é a baixa temperatura do PECVD; certifique-se de que a temperatura do seu processo permaneça bem abaixo do limite de dano do seu dispositivo.

- Se o seu foco principal for alta taxa de deposição: Aumentar as taxas de fluxo do precursor e a potência de RF pode acelerar o processo, mas isso geralmente tem um custo na qualidade e uniformidade do filme.

Dominar este processo é um ato de equilíbrio entre a taxa de deposição, a qualidade do filme e as restrições do seu substrato.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Processo | Deposição Química de Vapor Aprimorada por Plasma (PECVD) com precursor TEOS e fonte de oxigênio |

| Faixa de Temperatura | 200-400°C (baixa temperatura) |

| Mecanismo Central | A energia do plasma decompõe o TEOS em fragmentos reativos para o crescimento do filme de SiO2 |

| Vantagens Chave | Operação em baixa temperatura, adequada para substratos sensíveis, filmes de alta qualidade |

| Desafios Comuns | Impurezas de carbono e hidrogênio, exigindo otimização para estabilidade do filme |

| Estratégias de Otimização | Ajustar as razões de gás, usar energia de dupla frequência, controlar a pressão e o espaçamento entre eletrodos |

Precisa de soluções avançadas de PECVD para o seu laboratório? Aproveitando a P&D excepcional e a fabricação interna, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura como Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o atendimento preciso de requisitos experimentais exclusivos para deposição de SiO2 de baixa temperatura e alta qualidade. Entre em contato conosco hoje para aprimorar a eficiência do seu processo e a qualidade do filme!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório