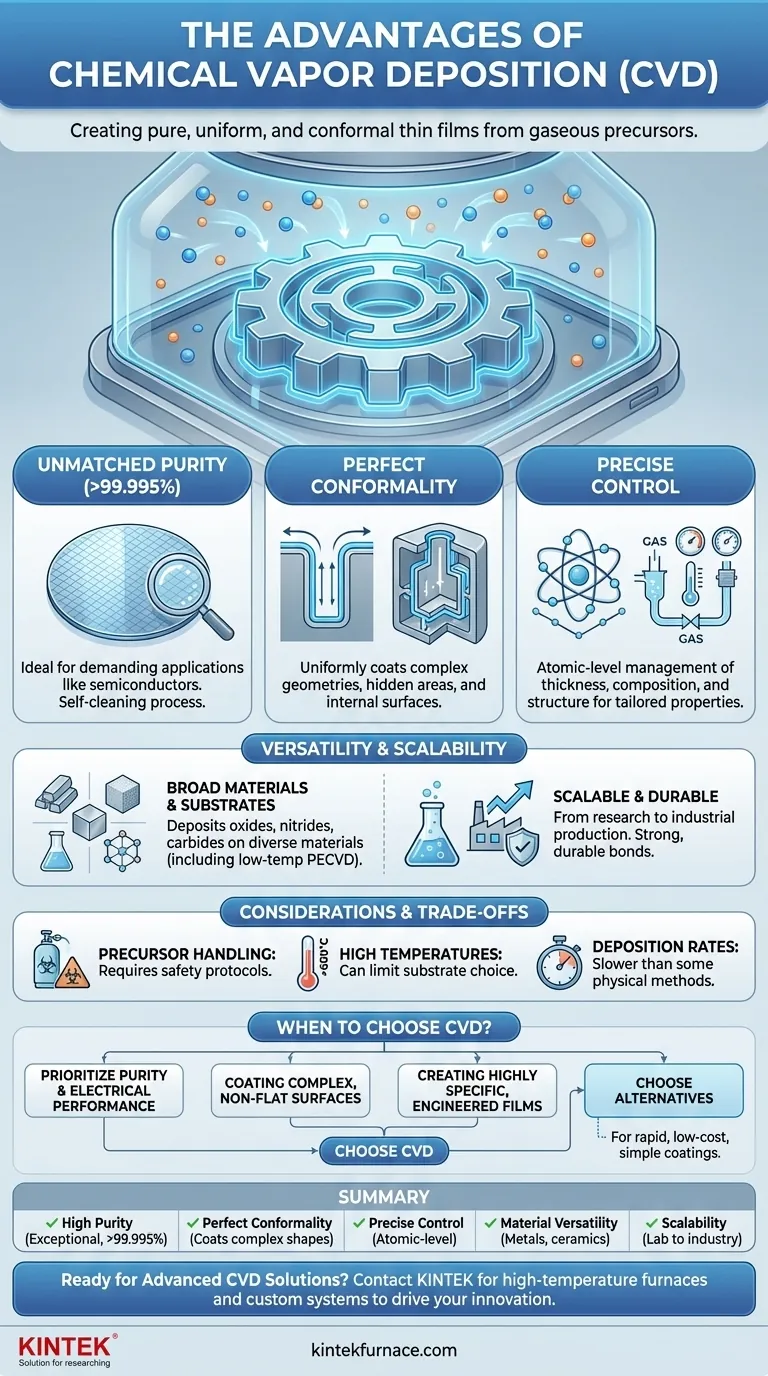

Em sua essência, a Deposição Química de Vapor (CVD) oferece a capacidade de criar filmes finos excepcionalmente puros, uniformes e conformais em praticamente qualquer superfície, por mais complexa que seja. Este processo vai além de simplesmente revestir uma superfície; ele constrói uma nova camada de material a partir de precursores gasosos, fornecendo controle incomparável sobre as propriedades e o desempenho do filme final.

A vantagem fundamental da CVD não é apenas o que ela deposita, mas como. Ao construir filmes a partir de um estado gasoso, ela atinge um nível de precisão em pureza, espessura e uniformidade que muitas vezes é inatingível com métodos de deposição líquidos ou de linha de visão.

A Fundação da CVD: Construindo a partir do Gás

A característica definidora da CVD é que os precursores — os blocos de construção do filme — estão em estado gasoso. Esses gases inundam uma câmara de reação, garantindo que atinjam todas as superfícies expostas do substrato antes de reagir para formar o filme sólido desejado. Essa abordagem "a partir do gás" é a fonte de seus principais benefícios.

Pureza Incomparável para Aplicações Exigentes

Como o processo começa com gases precursores altamente purificados, os filmes resultantes podem atingir uma pureza excepcional, muitas vezes excedendo 99,995%.

Isso torna a CVD indispensável na indústria de semicondutores, onde até mesmo impurezas minúsculas podem arruinar o desempenho de um microchip. O processo também é inerentemente autolimpante, pois os gases reativos ajudam a remover contaminantes.

Conformidade Perfeita em Geometrias Complexas

Ao contrário dos processos de linha de visão (como evaporação ou sputtering) que lutam para revestir áreas ocultas, os precursores gasosos na CVD podem se difundir e revestir formas intrincadas, valas profundas e superfícies internas com uma camada perfeitamente uniforme.

Essa propriedade, conhecida como alta conformidade, é crítica para aplicações como revestimento de passagens internas complexas de componentes de motor, as superfícies detalhadas de implantes médicos ou as estruturas microscópicas em um wafer de silício.

Controle Preciso Sobre as Propriedades do Filme

A CVD oferece controle a nível atômico sobre o processo de deposição. Ao gerenciar cuidadosamente as taxas de fluxo de gás, temperatura e pressão, os engenheiros podem ditar precisamente a espessura, composição e estrutura cristalina do filme.

Isso permite a criação de materiais altamente personalizados projetados para propriedades específicas, como dureza, resistência química ou condutividade elétrica.

Versatilidade e Escalabilidade para a Indústria

A CVD não é uma técnica de laboratório de nicho; é uma plataforma de fabricação robusta e flexível usada em uma ampla gama de indústrias, da aeroespacial à óptica.

Uma Ampla Paleta de Materiais

A CVD é notavelmente versátil e pode ser usada para depositar uma ampla gama de materiais. Isso inclui metais, ligas puras e vários compostos cerâmicos como óxidos, nitretos e carbetos. Essa flexibilidade permite que ela resolva problemas em muitos campos diferentes.

Compatibilidade com Diversos Substratos

O processo é compatível com uma ampla variedade de materiais base, incluindo metais, cerâmicas, vidro e compósitos.

Além disso, embora a CVD tradicional opere em altas temperaturas, variantes como a CVD Assistida por Plasma (PECVD) permitem a deposição em baixa temperatura. Isso abre portas para revestir substratos sensíveis à temperatura, como polímeros, sem danificá-los.

Escalabilidade e Durabilidade Comprovadas

Os princípios da CVD são eficazes tanto em pesquisa de pequena escala quanto em produção industrial de grande escala. Uma vez que um processo é desenvolvido, ele pode ser escalado de forma confiável para atender às demandas de fabricação.

Os filmes resultantes formam uma ligação forte e durável com o substrato, garantindo que o revestimento permaneça intacto mesmo em ambientes de alto estresse, alto desgaste ou temperaturas extremas.

Entendendo as Compensações

Nenhum processo é perfeito. Para tomar uma decisão informada, é crucial entender as considerações práticas e as possíveis desvantagens da CVD.

Manuseio de Material Precursor

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige um investimento significativo em infraestrutura de segurança, protocolos de manuseio e sistemas de tratamento de gases de exaustão. Esses materiais também podem ser caros, contribuindo para o custo geral.

Altas Temperaturas de Processo

Muitos processos tradicionais de CVD exigem altas temperaturas (frequentemente >600°C) para impulsionar as reações químicas. Isso pode limitar a escolha dos materiais de substrato àqueles que podem suportar o calor sem deformação ou degradação.

Taxas de Deposição

Em alguns casos, a CVD pode ter uma taxa de deposição mais lenta em comparação com métodos físicos como o sputtering. Para aplicações que exigem revestimentos muito espessos onde a pureza final e a conformidade não são os principais fatores, isso pode ser uma limitação.

Fazendo a Escolha Certa para o Seu Objetivo

A CVD é uma ferramenta poderosa quando suas vantagens únicas se alinham com seu objetivo técnico principal.

- Se seu foco principal é a pureza máxima e o desempenho elétrico: A CVD é o padrão da indústria para fabricação de semicondutores e eletrônicos por esse motivo.

- Se seu foco principal é revestir uma superfície complexa, não plana ou interna: A conformidade excepcional da CVD é sua vantagem mais significativa em relação a outros métodos.

- Se seu foco principal é criar um filme fino com propriedades altamente específicas e projetadas: A CVD oferece controle preciso sobre composição e estrutura que é difícil de replicar.

- Se seu foco principal é a deposição rápida e de baixo custo de um revestimento simples: Você pode querer avaliar métodos alternativos como PVD ou galvanoplastia.

Em última análise, escolher a CVD é uma decisão de priorizar qualidade, precisão e desempenho ao nível atômico.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Pureza | Os filmes atingem pureza excepcional (>99,995%), ideal para semicondutores e aplicações sensíveis. |

| Conformidade Perfeita | Precursores gasosos revestem geometrias complexas uniformemente, incluindo superfícies internas e valas. |

| Controle Preciso | Gerenciamento a nível atômico de espessura, composição e estrutura para propriedades de material personalizadas. |

| Versatilidade de Material | Deposita metais, ligas e cerâmicas como óxidos, nitretos e carbetos em vários substratos. |

| Escalabilidade | Eficaz desde a pesquisa de laboratório até a produção industrial com revestimentos duráveis e de ligação forte. |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosféricos, é complementada por uma forte personalização profunda para atender aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossa experiência pode ajudá-lo a alcançar a deposição superior de filmes finos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade