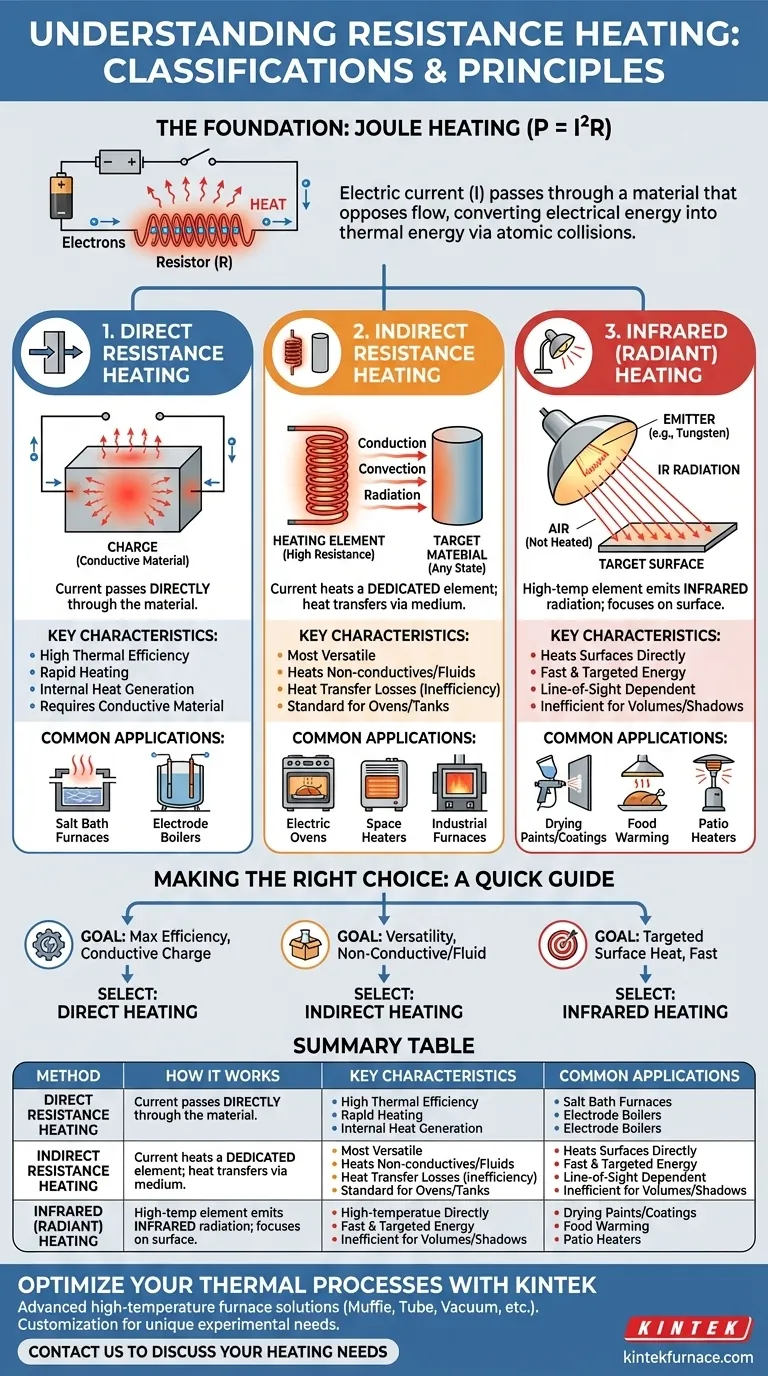

Em sua essência, o aquecimento por resistência é o processo de geração de calor ao passar uma corrente elétrica através de um material que se opõe ao seu fluxo — um resistor. Essa conversão de energia elétrica em energia térmica, regida pela Lei de Joule, é um dos princípios mais fundamentais da engenharia elétrica. É amplamente classificado em três métodos distintos: aquecimento por resistência direta, aquecimento por resistência indireta e aquecimento por infravermelho (ou radiante).

A distinção entre os tipos de aquecimento por resistência não é meramente acadêmica. A escolha do método depende inteiramente do que está sendo aquecido (a "carga"), como pode ser aquecido e a eficiência desejada da transferência de energia.

O Princípio Fundamental: Aquecimento Joule

A Física da Geração de Calor

Todo aquecimento por resistência opera com base no princípio da Primeira Lei de Joule. Esta lei afirma que a potência convertida em calor (P) é igual ao quadrado da corrente (I) multiplicado pela resistência (R) do material, ou P = I²R.

Essencialmente, à medida que os elétrons são forçados através de um material resistivo, eles colidem com os átomos, transferindo sua energia cinética. Essa vibração atômica aumentada se manifesta como calor.

O Papel do Material

A eficácia de um elemento de aquecimento é determinada por sua resistência elétrica, sua capacidade de suportar altas temperaturas sem degradação e sua resistência à oxidação. É por isso que materiais como o níquel-cromo (uma liga de níquel e cromo) são tão comuns em elementos de aquecimento.

1. Aquecimento por Resistência Direta: O Material é o Elemento

Como Funciona

No aquecimento por resistência direta, a corrente elétrica é passada diretamente através do material a ser aquecido. O próprio material atua como o resistor, gerando calor internamente.

Isso exige que o material, ou "carga", seja eletricamente condutor. Eletrodos são colocados em contato com a carga para completar o circuito.

Características Principais

A principal vantagem deste método é sua alta eficiência térmica. Como o calor é gerado dentro da substância, as perdas de transferência de calor para o ambiente circundante são mínimas. O processo de aquecimento também é tipicamente muito rápido e permite um controle de temperatura uniforme.

Aplicações Comuns

Este método é adequado para processos industriais específicos, como fornos de banho de sal para tratamento térmico de metais ou aquecedores de água e caldeiras por eletrodo, onde a corrente é passada diretamente pela água.

2. Aquecimento por Resistência Indireta: Usando um Elemento Dedicado

Como Funciona

O aquecimento por resistência indireta é a forma mais comum. Neste método, uma corrente é passada através de um elemento de aquecimento de alta resistência, que fica muito quente.

Esse calor é então transferido para o material ou espaço a ser aquecido por meio de uma combinação de condução, convecção e radiação.

Características Principais

Este método é incrivelmente versátil porque o material que está sendo aquecido não precisa ser eletricamente condutor. É o padrão para aquecer ar, líquidos em tanques isolados e sólidos em fornos.

Aplicações Comuns

Você encontra aquecimento por resistência indireta todos os dias em dispositivos como fornos elétricos, aquecedores de ambiente, torradeiras e fornos de processo industrial. Os elementos em espiral ou em fita são tipicamente feitos de níquel-cromo.

3. Aquecimento por Infravermelho (Radiante): Transferência de Energia Focada

Como Funciona

O aquecimento por infravermelho é um tipo especializado de aquecimento indireto. Um elemento de aquecimento, muitas vezes um filamento de tungstênio, é aquecido a uma temperatura muito alta, fazendo com que ele emita uma quantidade significativa de energia eletromagnética no espectro infravermelho.

Essa energia viaja em linhas retas até ser absorvida por um objeto. Refletores, muitas vezes de formato parabólico, são usados para direcionar essa radiação precisamente para a superfície alvo.

Características Principais

A característica definidora do aquecimento radiante é que ele aquece objetos e superfícies diretamente, não o ar entre eles. Isso permite uma transferência de energia extremamente rápida e direcionada, tornando-o altamente eficiente para tarefas específicas.

Aplicações Comuns

O aquecimento por infravermelho é ideal para aplicações como secagem de tintas e revestimentos, estações de aquecimento de alimentos e aquecedores de pátio externos. Em todos esses casos, o objetivo é aquecer uma superfície ou pessoa de forma eficiente sem desperdiçar energia aquecendo o ar circundante.

Compreendendo as Compensações

Eficiência vs. Controle

O aquecimento direto oferece a maior eficiência potencial porque não há etapas de transferência intermediárias — o calor nasce exatamente onde é necessário. No entanto, ele é limitado a materiais condutores e pode ser mais difícil de controlar se a resistência do material mudar com a temperatura.

Versatilidade vs. Perdas

O aquecimento indireto é o "cavalinho de batalha" porque pode aquecer praticamente qualquer coisa. Sua principal compensação é a ineficiência inerente de transferir calor do elemento para o alvo. O calor é perdido para os suportes do elemento e para o ambiente circundante por convecção e radiação.

Especificidade vs. Ambiente

O aquecimento por infravermelho é incomparável para aquecimento de superfície, mas é uma tecnologia de "linha de visão". É ineficiente para aquecer um volume de ar ou um objeto com uma forma complexa que cria sombras. A eficácia depende inteiramente da capacidade da superfície de absorver a radiação infravermelha.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de aquecimento adequado requer uma compreensão clara do seu objetivo.

- Se o seu foco principal é a máxima eficiência térmica ao aquecer uma substância condutora: O aquecimento por resistência direta é a abordagem mais eficaz, pois gera calor dentro do próprio material.

- Se o seu foco principal é a versatilidade para aquecer materiais não condutores, líquidos ou ar: O aquecimento por resistência indireta fornece uma solução robusta e amplamente aplicável.

- Se o seu foco principal é aquecer rapidamente superfícies ou objetos sem afetar o ar circundante: O aquecimento por infravermelho (radiante) oferece transferência de energia direcionada e de linha de visão para aplicações especializadas.

Compreender essas classificações vai além de definições simples, permitindo que você selecione a ferramenta precisa para seu desafio térmico específico.

Tabela Resumo:

| Método | Como Funciona | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Aquecimento por Resistência Direta | A corrente passa diretamente pelo material a ser aquecido | Alta eficiência térmica, aquecimento rápido, requer material condutor | Fornos de banho de sal, aquecedores de água por eletrodo |

| Aquecimento por Resistência Indireta | A corrente aquece um elemento dedicado, transferindo calor por condução, convecção ou radiação | Versátil, funciona com materiais não condutores, comum em dispositivos do dia a dia | Fornos elétricos, aquecedores de ambiente, fornos industriais |

| Aquecimento por Infravermelho (Radiante) | O elemento emite radiação infravermelha absorvida pelos objetos | Aquece superfícies diretamente, rápido e direcionado, dependente da linha de visão | Secagem de tintas, aquecimento de alimentos, aquecedores de pátio |

Otimize seus processos térmicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de aquecimento confiáveis, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas de aquecimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade