Em resumo, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo de fabricação fundamental usado para depositar filmes finos de alto desempenho em vários materiais. Suas aplicações são generalizadas, servindo como uma etapa crítica na produção de semicondutores, células solares, LEDs, componentes ópticos e revestimentos protetores para dispositivos médicos e eletrônicos.

O valor central da PECVD é a sua capacidade de criar filmes duráveis e de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais. Este uso de plasma é o que a torna indispensável para a fabricação de eletrônicos modernos e outros componentes sensíveis e de alto desempenho que seriam danificados pelo calor excessivo.

Por que a PECVD é uma Tecnologia de Referência

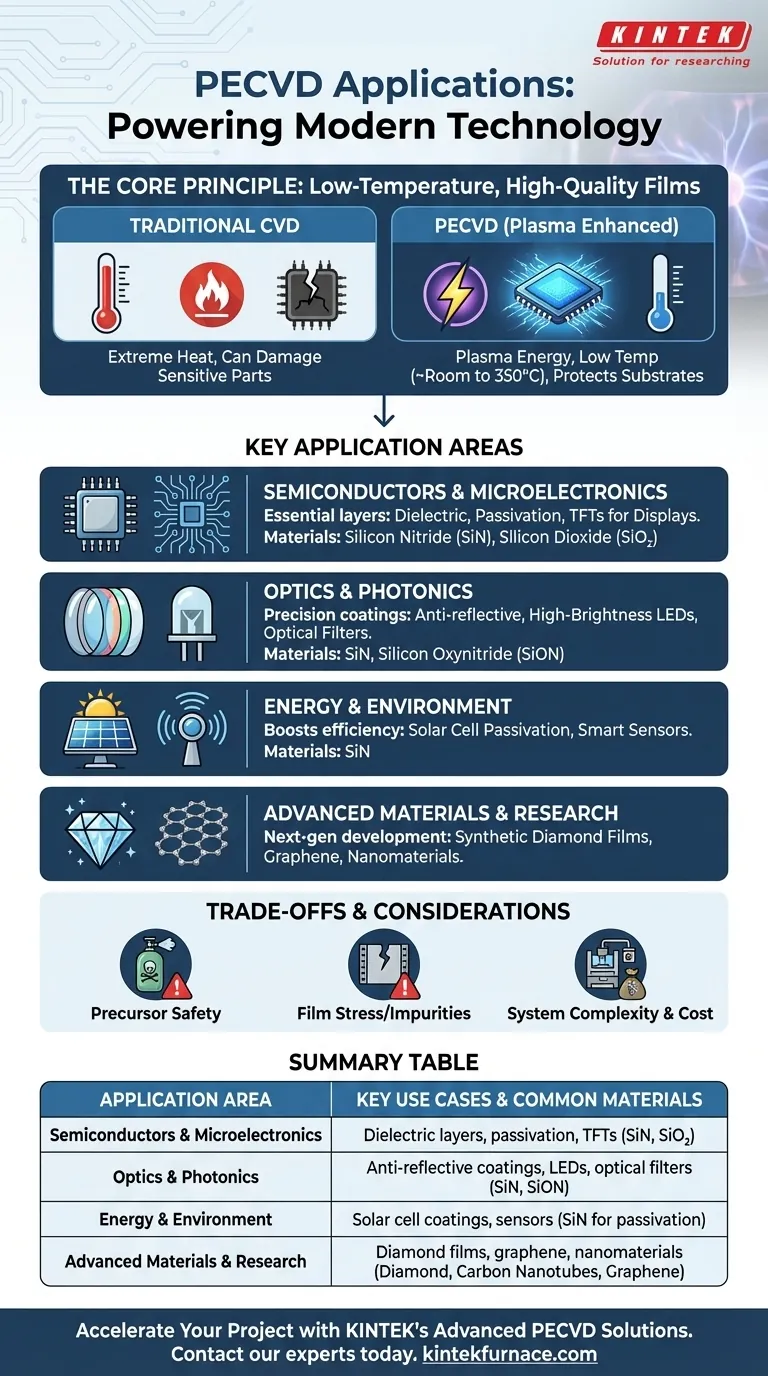

O Princípio Central: Uma Solução de Baixa Temperatura

A Deposição Química de Vapor (CVD) tradicional requer temperaturas muito altas para desencadear as reações químicas que formam um filme. Esse calor intenso pode facilmente danificar ou destruir componentes sensíveis, como circuitos integrados ou polímeros.

A PECVD resolve esse problema usando um campo elétrico para gerar plasma, um estado energizado de gás. Este plasma fornece a energia necessária para as reações químicas, permitindo que a deposição ocorra em temperaturas muito mais baixas — frequentemente da temperatura ambiente até cerca de 350°C.

O Resultado: Filmes Funcionais e de Alta Qualidade

Este processo controlado e a baixa temperatura produz filmes que são densos, uniformes e aderem fortemente ao substrato. Esses filmes são projetados para servir a funções específicas, como isolamento elétrico, resistência à corrosão ou modificação de propriedades ópticas.

Principais Áreas de Aplicação em Detalhe

Fabricação de Semicondutores e Microeletrônica

Esta é a aplicação mais comum e crítica da PECVD. É usada para criar camadas essenciais dentro de microchips e outros dispositivos eletrônicos.

Os filmes chave incluem camadas dielétricas para isolar caminhos condutores, camadas de passivação para proteger a superfície do chip contra contaminação e umidade, e camadas funcionais em Transistores de Filme Fino (TFTs) usados em displays modernos. O nitreto de silício (SiN) é um filme particularmente comum para esses fins.

Óptica e Fotônica

A PECVD fornece o controle preciso necessário para construir estruturas ópticas complexas camada por camada. Isso possibilita a fabricação de componentes de alto desempenho para comunicações e displays.

As aplicações incluem a criação de revestimentos antirreflexo em lentes, a fabricação de LEDs de alto brilho e a produção de filtros especializados para comunicações por fibra óptica e tecnologias de display.

Tecnologia de Energia e Meio Ambiente

A tecnologia é vital para energia renovável e infraestrutura inteligente. Na fabricação de células solares, a PECVD é usada para depositar camadas antirreflexo e de passivação que aumentam significativamente a eficiência da conversão da luz solar em eletricidade.

Também é usada para criar os filmes sensíveis em sensores para sistemas HVAC, medidores de serviços públicos de cidades inteligentes e biossensores.

Materiais Avançados e Pesquisa

A PECVD é uma ferramenta versátil para o desenvolvimento de materiais de próxima geração. Sistemas especializados, como o CVD de plasma de micro-ondas, são usados para cultivar filmes de diamante sintéticos de alta pureza para uso em óptica, eletrônica e ferramentas duráveis.

O processo também é empregado na síntese de grafeno, nanotubos de carbono e outros nanomateriais com propriedades eletrônicas e mecânicas exclusivas.

Entendendo as Compensações e Limitações

Embora poderosa, a PECVD não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Química de Precursores e Segurança

Os gases precursores usados na PECVD podem ser corrosivos, inflamáveis ou tóxicos. O gerenciamento desses materiais requer um investimento significativo em protocolos de segurança da instalação, sistemas de manuseio de gás e abatimento.

Impurezas e Tensão do Filme

O ambiente de plasma pode incorporar elementos como hidrogênio no filme depositado, o que às vezes pode afetar suas propriedades elétricas ou mecânicas. Além disso, os filmes depositados podem ter tensão interna, que deve ser gerenciada para evitar rachaduras ou delaminação, especialmente em camadas espessas.

Complexidade e Custo do Sistema

Os sistemas de PECVD são ferramentas complexas de alto vácuo que exigem investimento de capital significativo e experiência para operar e manter. O custo e a complexidade a tornam mais adequada para aplicações de alto valor onde a qualidade do filme é primordial.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a PECVD é apropriada depende inteiramente de seus objetivos técnicos e comerciais.

- Se o seu foco principal é a produção em massa de dispositivos eletrônicos robustos: A PECVD é o padrão da indústria para depositar filmes isolantes e protetores confiáveis sem danificar os circuitos integrados subjacentes.

- Se o seu foco principal é óptica avançada ou displays: Use PECVD por sua precisão inigualável na deposição de revestimentos multicamadas com índices de refração e propriedades antirreflexo específicas.

- Se o seu foco principal é criar revestimentos protetores duráveis: A PECVD se destaca na criação de camadas de barreira densas e sem furos para dispositivos médicos, sensores e componentes expostos a ambientes agressivos.

- Se o seu foco principal é a pesquisa e desenvolvimento de novos materiais: A PECVD oferece uma plataforma altamente controlável para experimentar e sintetizar materiais de alto desempenho como diamante, grafeno e ligas personalizadas.

Em última análise, a PECVD é uma tecnologia facilitadora que traduz avanços em ciência de materiais nos produtos funcionais e confiáveis que alimentam nosso mundo moderno.

Tabela de Resumo:

| Área de Aplicação | Casos de Uso Chave | Materiais Comumente Depositados |

|---|---|---|

| Semicondutores e Microeletrônica | Camadas dielétricas, passivação, TFTs | Nitreto de Silício (SiN), Dióxido de Silício (SiO₂) |

| Óptica e Fotônica | Revestimentos antirreflexo, LEDs, filtros ópticos | Nitreto de Silício (SiN), Oxinitreto de Silício (SiON) |

| Energia e Meio Ambiente | Revestimentos de células solares, sensores | Nitreto de Silício (SiN) para passivação |

| Materiais Avançados e Pesquisa | Filmes de diamante, grafeno, nanomateriais | Diamante, Nanotubos de Carbono, Grafeno |

Pronto para integrar a tecnologia PECVD em sua fabricação ou pesquisa?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de PECVD adaptadas às suas necessidades específicas. Se você está desenvolvendo semicondutores de próxima geração, células solares de alta eficiência ou revestimentos ópticos duráveis, nossas capacidades de personalização profunda garantem que seus requisitos exclusivos de experimentação e produção sejam atendidos com precisão.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas PECVD podem acelerar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico