O vidro de quartzo de alta pureza é o material preferido para a redução de pó de alumínio porque elimina o risco de contaminação metálica inerente aos reatores de metal. Ele permite que os pesquisadores alcancem pureza de grau eletrônico, permanecendo compatível com técnicas avançadas de aquecimento por micro-ondas e plasma.

Para obter pó de alumínio com pureza de 99,995% (4.5N) ou superior, o ambiente de reação deve ser quimicamente inerte e transparente à energia eletromagnética. O quartzo satisfaz esses requisitos rigorosos, enquanto os reatores de metal introduzem impurezas vestigiais e interferem nos campos de micro-ondas.

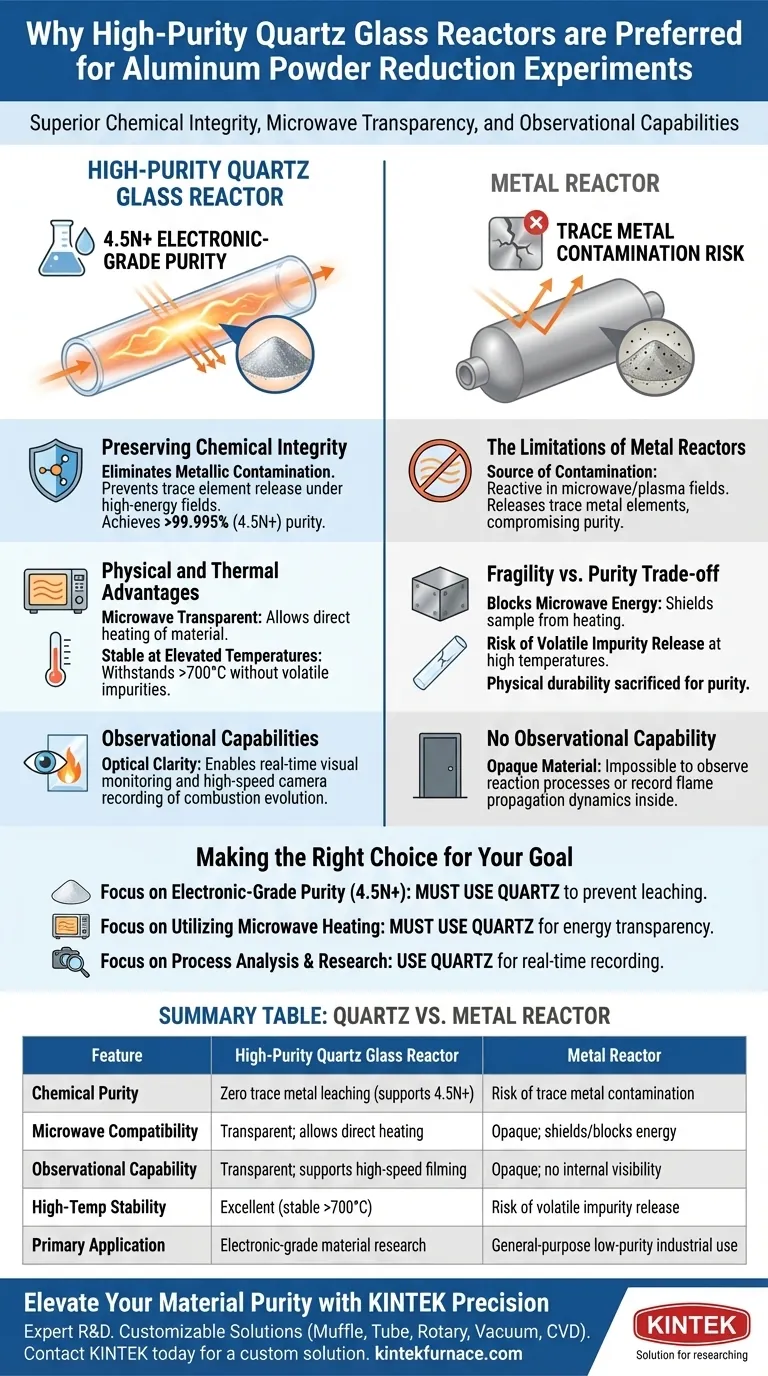

Preservando a Integridade Química

Prevenindo a Contaminação em Campos de Alta Energia

O principal motivo para a escolha do quartzo é a necessidade de eliminar impurezas. Em ambientes que utilizam campos de energia de micro-ondas ou descargas de plasma, os reatores de metal podem se tornar reativos.

O Risco de Liberação de Elementos Vestigiais

Sob essas condições de alta energia, um reator de metal pode liberar elementos metálicos vestigiais no pó de alumínio. O quartzo de alta pureza oferece excelente inércia química, atuando como uma barreira que impede essa contaminação cruzada.

Alcançando Padrões de Grau Eletrônico

Essa inércia não é meramente uma preferência; é um requisito para aplicações de ponta. O uso de quartzo garante que o pó de alumínio reduzido atenda ao rigoroso padrão de pureza de grau eletrônico de 4.5N ou superior.

Vantagens Físicas e Térmicas

Transparência a Micro-ondas

Além das propriedades químicas, o quartzo permite métodos de aquecimento específicos que o metal não suporta. O quartzo de alta pureza é transparente a micro-ondas, permitindo que a energia passe pelas paredes do reator para aquecer o material diretamente.

Estabilidade em Temperaturas Elevadas

Experimentos de redução geralmente exigem calor intenso para serem eficazes. Tubos de quartzo de alta pureza possuem resistência excepcional a altas temperaturas, capazes de suportar temperaturas operacionais acima de 700°C.

Prevenindo Impurezas Voláteis

Mesmo nessas altas temperaturas, o quartzo de alta pureza permanece estável. Ao contrário de materiais de menor qualidade ou certos metais, ele não libera impurezas voláteis que poderiam degradar a qualidade do pó de alumínio.

Capacidades de Observação

Transparência Óptica para Monitoramento

Uma vantagem distinta do quartzo sobre o metal é sua clareza óptica. A transparência do vidro permite que os pesquisadores observem o processo de redução em tempo real.

Registrando a Evolução da Combustão

Essa visibilidade permite o uso de câmeras externas de alta velocidade para registrar dados críticos da reação. Os pesquisadores podem estudar a evolução da combustão e os mecanismos de propagação da chama, o que é impossível dentro de um vaso de metal opaco.

Compreendendo os Compromissos

As Limitações dos Reatores de Metal

Embora os reatores de metal sejam tipicamente robustos, eles são fundamentalmente inadequados para redução de alta pureza assistida por micro-ondas. Eles bloqueiam a energia de micro-ondas e atuam como fonte de contaminação, comprometendo a composição química do produto final.

Fragilidade vs. Pureza

O compromisso no uso de quartzo é a fragilidade física em comparação com o metal. No entanto, para aplicações que exigem pureza 4.5N, a durabilidade mecânica do metal é sacrificada para obter a inércia química e a transparência eletromagnética essenciais do quartzo.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu equipamento experimental esteja alinhado com seus objetivos específicos, considere o seguinte:

- Se seu foco principal é alcançar pureza de grau eletrônico (4.5N+): Você deve usar quartzo de alta pureza para evitar que elementos metálicos vestigiais lixiviem para sua amostra durante a exposição a plasma ou micro-ondas.

- Se seu foco principal é utilizar aquecimento por micro-ondas: Você deve usar quartzo devido à sua transparência a micro-ondas, pois os reatores de metal protegerão a amostra do campo de energia.

- Se seu foco principal é análise de processo e pesquisa: Você deve usar quartzo para alavancar sua transparência óptica para gravação em tempo real por câmera da propagação da chama e dinâmica de combustão.

Em última análise, o quartzo de alta pureza é a única opção viável quando o objetivo é combinar resiliência a altas temperaturas com isolamento químico absoluto.

Tabela Resumo:

| Característica | Reator de Vidro de Quartzo de Alta Pureza | Reator de Metal |

|---|---|---|

| Pureza Química | Nenhum lixiviamento de metal vestigial (suporta 4.5N+) | Risco de contaminação por metal vestigial |

| Compatibilidade com Micro-ondas | Transparente; permite aquecimento direto | Opaco; protege/bloqueia energia |

| Capacidade de Observação | Transparente; suporta filmagem de alta velocidade | Opaco; sem visibilidade interna |

| Estabilidade em Altas Temperaturas | Excelente (estável > 700°C) | Risco de liberação de impurezas voláteis |

| Aplicação Principal | Pesquisa de materiais de grau eletrônico | Uso industrial geral de baixa pureza |

Eleve a Pureza do Seu Material com a Precisão KINTEK

Não deixe que a contaminação do reator comprometa os resultados da sua pesquisa. Na KINTEK, entendemos que alcançar a pureza de grau eletrônico 4.5N requer o equilíbrio perfeito entre inércia química e estabilidade térmica.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com soluções especializadas de quartzo de alta pureza. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades experimentais exclusivas, garantindo isolamento químico absoluto e transparência de micro-ondas precisa.

Pronto para otimizar seus experimentos de redução?

Entre em contato com a KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual é o papel de uma bomba de vácuo mecânica na preparação de ligas FeAl? Atingir 10⁻² Pa para Síntese Pura

- Qual é o papel dos moldes de grafite de alta resistência na sinterização de ligas Al-Ti-Zr? Dominando o desempenho da prensagem a vácuo a quente

- Por que a seleção de cadinhos com revestimentos internos específicos é necessária? Proteja a pureza na fusão de superligas

- Como o acabamento superficial impacta o desempenho dos tubos de forno de cerâmica de alumina? Aumente a pureza e a eficiência

- Por que o PTFE modificado é usado como revestimento em reatores de alta pressão para MoS2/C? Aprimorando a Pureza e o Rendimento.

- Qual é o papel crítico do filtro de vácuo em um sistema de destilação a vácuo de magnésio residual? A Proteção Essencial para Sua Bomba de Vácuo

- Qual papel um molde de grafite de alta pureza desempenha durante o processo de sinterização SPS de Al2O3-TiC? Desbloqueie a Eficiência do Processo

- Por que os recipientes cerâmicos com vedações de argila refratária são utilizados durante a sinterização não oxidativa de compósitos de níquel?