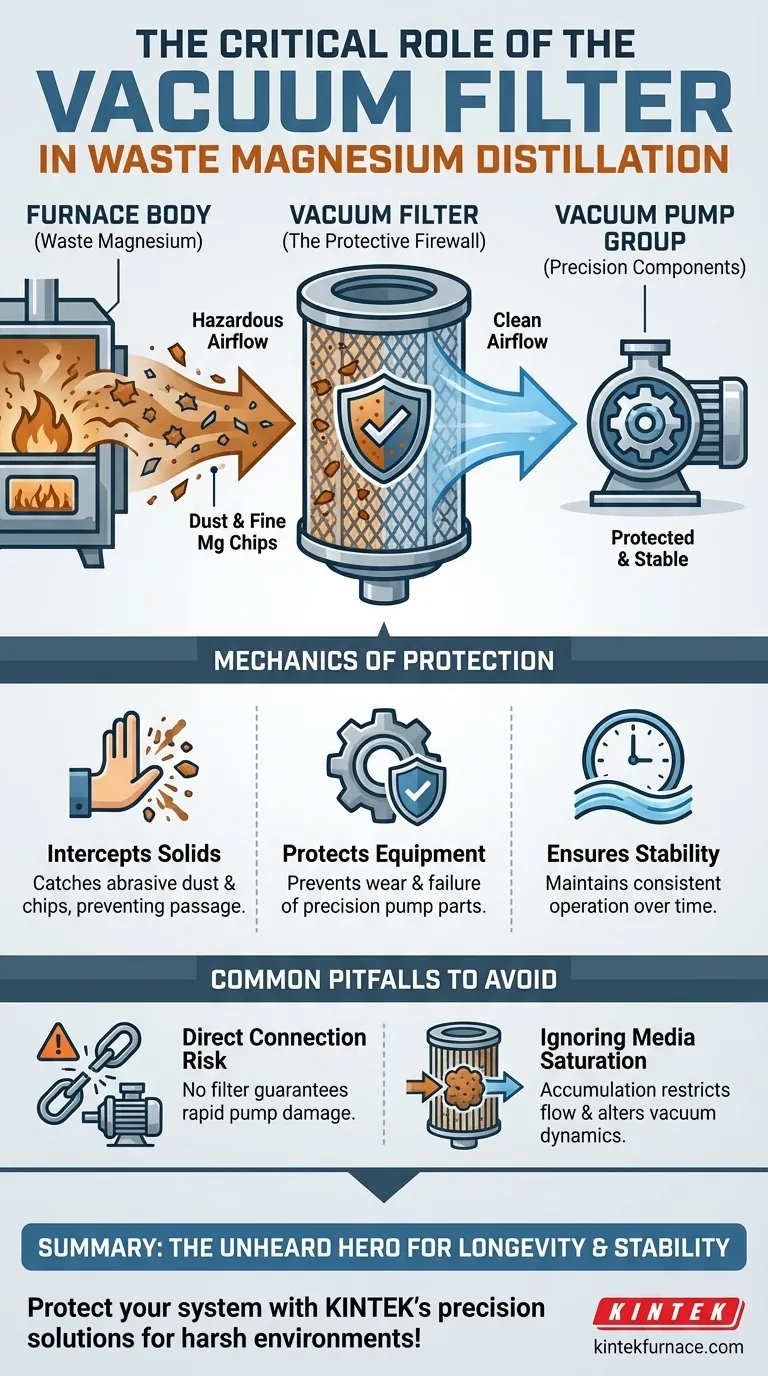

O filtro de vácuo serve como a barreira protetora crítica entre o corpo do seu forno e o grupo da bomba de vácuo em um sistema de destilação de magnésio. Sua função principal é interceptar fisicamente poeira e finos cavacos de magnésio transportados pelo fluxo de ar, impedindo que esses contaminantes abrasivos entrem e destruam os componentes de precisão de sua bomba de vácuo.

A destilação a vácuo de magnésio residual gera matéria particulada perigosa que inevitavelmente viaja com o fluxo de ar do processo. O filtro de vácuo é a salvaguarda inegociável que isola a bomba desses contaminantes, garantindo a longevidade e a estabilidade operacional do sistema.

O Contexto Operacional: Por Que a Filtragem é Essencial

Manuseio de Matérias-Primas de Alto Risco

O magnésio residual é inerentemente uma matéria-prima "de alto risco". Raramente é puro; contém quantidades significativas de poeira solta e finos cavacos de magnésio.

A Dinâmica do Fluxo de Ar

Durante o processo de bombeamento a vácuo, um forte fluxo de ar é gerado para despressurizar o sistema. Esse fluxo de ar atua como um veículo transportador, levantando a poeira leve de magnésio e os cavacos do corpo do forno e movendo-os em direção à saída.

A Mecânica da Proteção

Interceptando Partículas Sólidas

O filtro de vácuo é estrategicamente instalado diretamente no caminho entre o forno e a bomba. Ele utiliza mídia interna projetada para capturar e reter as partículas sólidas transportadas pelo rascunho, impedindo que passem adiante na linha.

Protegendo Equipamentos de Precisão

As bombas de vácuo dependem de tolerâncias apertadas e mecânica de precisão para manter baixa pressão. Se cavacos ou poeira de magnésio entrarem na bomba, eles causam desgaste rápido, travamento mecânico ou falha total.

Garantindo Estabilidade a Longo Prazo

Ao impedir que materiais abrasivos entrem no grupo da bomba, o filtro permite que o sistema opere de forma consistente ao longo do tempo. Ele transforma um processo volátil e sujo em uma operação estável, mantendo a maquinaria crítica limpa.

Armadilhas Comuns a Evitar

O Risco de Conexão Direta

Um erro comum no projeto do sistema é subestimar o volume de detritos gerados pelo magnésio residual. Conectar um forno a uma bomba sem filtragem adequada garante desgaste imediato e eventual dano ao grupo da bomba.

Ignorando a Saturação da Mídia

Embora o filtro proteja a bomba, ele o faz acumulando resíduos. Se a mídia interna não for monitorada ou limpa, a capacidade de "interceptação" permanece, mas o fluxo de ar pode eventualmente ser restrito, alterando a dinâmica do vácuo.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seu sistema de destilação de magnésio permaneça operacional e seguro, concentre-se na colocação e integridade de sua filtragem.

- Se seu foco principal é a Longevidade do Equipamento: Priorize uma instalação de filtro de alta qualidade para evitar que cavacos abrasivos cheguem à mecânica de precisão da bomba.

- Se seu foco principal é a Estabilidade do Processo: Certifique-se de que a mídia do filtro seja capaz de lidar com o volume específico de poeira que sua matéria-prima gera para evitar flutuações no fluxo de ar.

O filtro de vácuo não é apenas um acessório; é o firewall que mantém sua bomba de vácuo funcionando em um ambiente hostil.

Tabela Resumo:

| Aspecto | Papel do Filtro de Vácuo |

|---|---|

| Função Primária | Atua como uma barreira protetora, interceptando poeira e finos cavacos de magnésio do corpo do forno antes que cheguem à bomba de vácuo. |

| Benefício Chave | Previne que contaminantes abrasivos danifiquem componentes de precisão da bomba, garantindo estabilidade operacional e longevidade. |

| Contexto Operacional | Essencial para o manuseio de magnésio residual de alto risco, que gera poeira solta e cavacos transportados pelo fluxo de ar do processo. |

| Risco Comum Evitado | Mitiga desgaste rápido, travamento mecânico ou falha total de bombas de vácuo devido à exposição direta a contaminantes. |

Proteja seu sistema de destilação de magnésio com soluções projetadas com precisão da KINTEK!

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece robustos sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos de tubo frio ideais para extração de magnésio. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades operacionais exclusivas, garantindo durabilidade e eficiência em ambientes hostis.

Não deixe que contaminantes abrasivos comprometam seu equipamento — entre em contato conosco hoje para discutir como nossos sistemas personalizados de filtração a vácuo e fornos podem aprimorar a estabilidade do seu processo e estender a vida útil do seu sistema!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como o tratamento térmico a vácuo afeta a estrutura de grão das ligas metálicas? Alcance um Controle Preciso da Microestrutura

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade