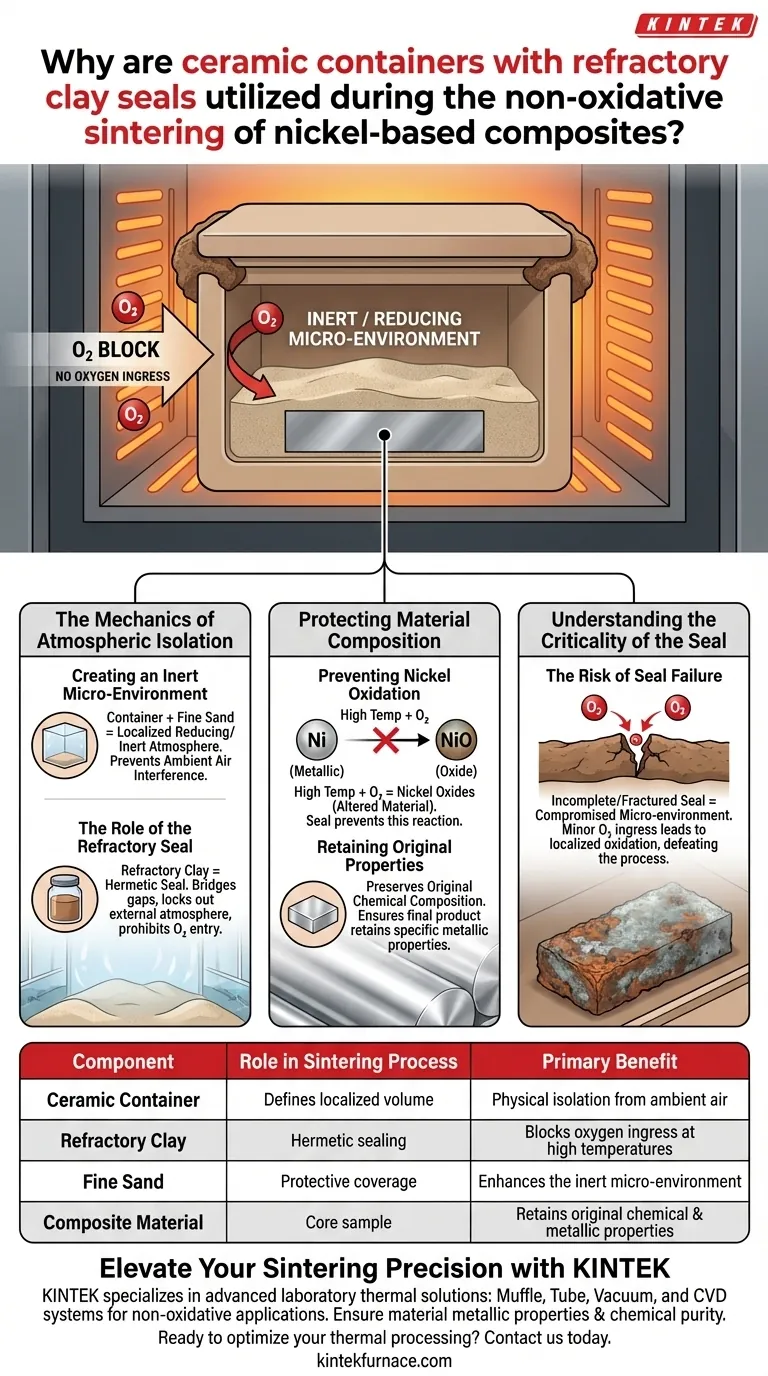

Recipientes cerâmicos vedados com argila refratária são ferramentas críticas para criar um microambiente protetor. Este conjunto, frequentemente usado em conjunto com cobertura de areia fina, isola fisicamente o compósito à base de níquel do ar circundante. Ao estabelecer essa barreira, a configuração impede que o oxigênio atmosférico alcance o material durante o processo de sinterização em alta temperatura.

Ao excluir o oxigênio, esta configuração mantém uma atmosfera redutora ou inerte localizada. Isso garante que o níquel permaneça em seu estado metálico e que o compósito retenha sua composição química original.

A Mecânica do Isolamento Atmosférico

Criação de um Microambiente Inerte

A função principal do recipiente cerâmico é definir um volume específico ao redor dos materiais compósitos.

Quando combinado com materiais de cobertura como areia fina, o recipiente promove uma atmosfera localizada que é redutora ou inerte. Essa separação é essencial para processos que devem ocorrer sem a interferência do ar ambiente.

O Papel da Vedação Refratária

A argila refratária serve como a vedação hermética para este sistema de isolamento.

Ela preenche quaisquer lacunas na montagem do recipiente, efetivamente bloqueando a atmosfera externa. Esta vedação garante que oxigênio atmosférico seja estritamente proibido de entrar na zona de sinterização.

Protegendo a Composição do Material

Prevenção da Oxidação do Níquel

O níquel metálico é altamente suscetível à oxidação quando exposto às altas temperaturas necessárias para a sinterização.

Se o oxigênio pudesse entrar em contato com o material aquecido, ele reagiria com o níquel para formar óxidos. Essa reação alteraria fundamentalmente o material, despojando-o de suas características metálicas.

Retenção das Propriedades Originais

O objetivo final do uso desta configuração vedada é preservar a composição química original do compósito.

Ao bloquear com sucesso a oxidação, o processo garante que o produto final retenha as propriedades metálicas específicas pretendidas pelo projeto.

Compreendendo a Criticidade da Vedação

O Risco de Falha da Vedação

A eficácia de todo este processo depende da integridade da aplicação da argila refratária.

Se a vedação for incompleta ou fraturar, o microambiente inerte será comprometido. Mesmo uma pequena entrada de oxigênio pode levar à oxidação localizada, frustrando o propósito do processo de sinterização não oxidativa.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir o sucesso do seu processo de sinterização, considere os seguintes objetivos específicos:

- Se o seu foco principal é a Pureza Química: Garanta que a vedação de argila refratária seja contínua e robusta para evitar qualquer interação com o oxigênio atmosférico.

- Se o seu foco principal é o Desempenho do Material: Confie neste método de recipiente vedado para manter a fase de níquel metálico, que é essencial para as propriedades mecânicas do compósito.

O isolamento eficaz é o fator mais importante na preservação da integridade de compósitos à base de níquel em altas temperaturas.

Tabela Resumo:

| Componente | Papel no Processo de Sinterização | Benefício Principal |

|---|---|---|

| Recipiente Cerâmico | Define o volume localizado | Isolamento físico do ar ambiente |

| Argila Refratária | Vedação hermética | Bloqueia a entrada de oxigênio em altas temperaturas |

| Areia Fina | Cobertura protetora | Melhora o microambiente inerte |

| Material Compósito | Amostra central | Retém propriedades químicas e metálicas originais |

Eleve a Precisão da Sua Sinterização com a KINTEK

Preservar a integridade de compósitos à base de níquel requer mais do que apenas altas temperaturas — exige controle atmosférico total. A KINTEK é especializada em soluções térmicas avançadas para laboratório, oferecendo sistemas de Muffle, Tubo, Vácuo e CVD projetados por especialistas para aplicações não oxidativas.

Se você precisa de fornos de alta temperatura personalizáveis ou suporte de fabricação com base em P&D, nossa equipe garante que seus materiais retenham suas propriedades metálicas e pureza química.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje para descobrir como os equipamentos de precisão da KINTEK podem atender aos seus requisitos exclusivos de laboratório.

Guia Visual

Referências

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- O que é lã de mulita/alumina policristalina (PCW) e onde é usada? Descubra Soluções de Isolamento de Alta Temperatura

- Quais papéis o método Stockbarger e as ampolas de quartzo seladas a vácuo desempenham no crescimento de cristais de NaCl:Li e KCl:Na?

- Qual é o papel principal dos fornos de laboratório em processos de fabricação e científicos? Desbloqueie o Controle Térmico de Precisão

- Qual é a função dos tubos de selagem de quartzo de alto vácuo no tratamento térmico de TiCo1-xCrxSb? Garanta a Pureza da Liga

- Qual é o benefício de economia de água de usar uma bomba de vácuo de circulação de água? Economize mais de 10 toneladas de água diariamente

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Quais são as etapas de preparação para uma bomba de vácuo com circulação de água? Garanta o Desempenho Ótimo e a Longevidade

- Que informações a DRX laboratorial fornece para o sulfeto de gálio? Caracterização de Cristal Único de GaS Mestre