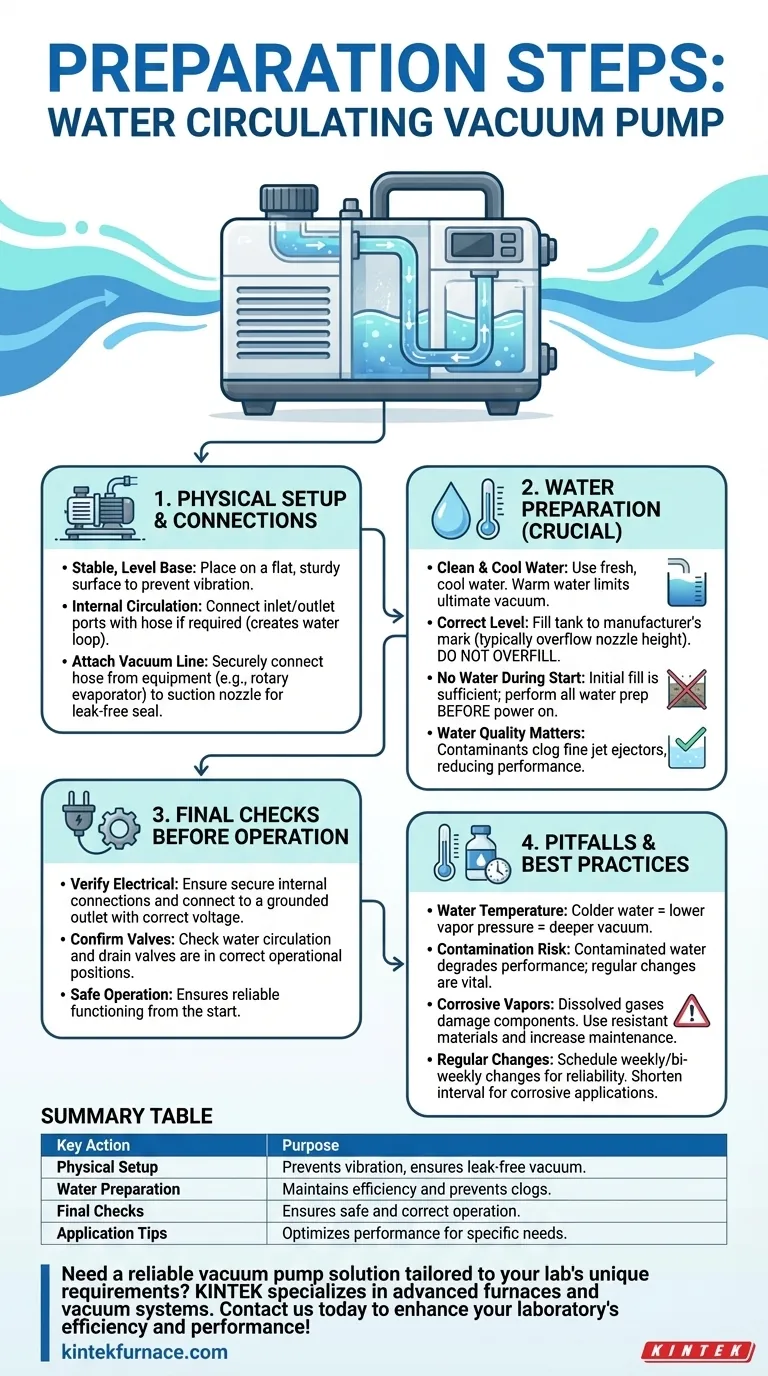

A preparação adequada de uma bomba de vácuo com circulação de água é um processo direto focado em garantir que a água, seu fluido de trabalho, esteja limpa e no nível correto. Antes de qualquer operação, você deve colocar a bomba em uma superfície estável, encher seu tanque com água limpa e fria até o bocal de transbordamento designado, conectar a linha de vácuo ao seu equipamento e, em seguida, conectar a unidade a uma fonte de alimentação adequada.

Uma bomba de vácuo com circulação de água não usa a água meramente para resfriamento; ela usa a própria água em movimento para criar o vácuo. Portanto, a etapa de preparação mais crítica é encher corretamente o reservatório, pois o nível, a temperatura e a pureza da água determinam diretamente o desempenho e a longevidade da bomba.

A Fundação: Configuração Física e Conexões

Antes de adicionar água ou energia, uma configuração física correta evita problemas operacionais como vibração, ruído e circulação ineficiente.

Garanta uma Base Estável e Nivelada

Coloque a bomba em uma bancada ou chão plano e resistente. Uma superfície instável ou inclinada pode causar vibração excessiva e pode levar a um nível de água impreciso, afetando a eficiência da bomba.

Conecte a Circulação Interna (Se Necessário)

Alguns modelos têm portas separadas de entrada e saída de água no tanque que devem ser conectadas com uma mangueira. Esta mangueira cria o circuito que permite que a bomba circule seu próprio suprimento de água. Verifique seu modelo específico para ver se esta conexão é necessária.

Conecte a Linha de Vácuo

Conecte firmemente a mangueira de vácuo do seu aparelho (como um evaporador rotativo ou configuração de filtração) ao bocal de sucção da bomba. Uma vedação firme e sem vazamentos é essencial para alcançar um bom vácuo.

O Coração da Bomba: Preparação da Água

Esta é a etapa de preparação mais crucial. A água não é um refrigerante secundário; é o meio principal para gerar o vácuo através dos injetores internos da bomba.

Por Que a Qualidade da Água é Importante

A bomba cria vácuo forçando a água através de injetores a jato. Qualquer sujeira, algas ou calcário na água pode entupir esses bicos finos, reduzindo drasticamente o desempenho e potencialmente exigindo desmontagem para limpeza.

Use Apenas Água Limpa e Fria

Sempre comece com água fresca e limpa. Para melhores resultados, use água fria, pois a água mais quente tem maior pressão de vapor, o que limitará o nível de vácuo final que a bomba pode atingir.

Enchimento Até o Nível Correto

Abra a tampa do tanque de água e adicione água até que o nível atinja a marca indicada pelo fabricante. Isso geralmente está na altura do bocal de transbordamento. Não encha demais.

Não Adicione Água Durante a Partida

Depois de cheio, a bomba não precisa de mais água adicionada durante sua partida ou operação. A frase "não é necessário adicionar água ao ligar" significa que o enchimento inicial é suficiente; você deve realizar toda a preparação da água antes de ligar a energia.

Compreendendo as Armadilhas e Melhores Práticas

Evitar erros comuns é fundamental para manter o desempenho e proteger seu investimento.

O Impacto da Temperatura da Água

O vácuo final de uma bomba é limitado pela pressão de vapor da água dentro dela. Água mais fria tem menor pressão de vapor, permitindo que a bomba puxe um vácuo mais profundo. Se o seu processo exigir um vácuo muito profundo, começar com água gelada pode oferecer uma vantagem significativa.

O Risco de Contaminação

Se a água no tanque ficar contaminada, ela circulará esses contaminantes por todo o sistema da bomba. Esta é a causa mais comum de degradação de desempenho.

Manuseio de Vapores Corrosivos

Se você estiver usando a bomba para evacuar gases corrosivos (por exemplo, ácidos, álcalis), esses gases se dissolverão na água. Isso torna a água corrosiva e pode danificar os componentes internos da bomba. Embora muitas bombas sejam construídas com materiais resistentes, esta prática exige manutenção mais frequente.

A Importância das Trocas de Água Regulares

Para garantir condições de vácuo ótimas e prevenir danos, a água no tanque deve ser substituída regularmente. Se você estiver bombeando vapores ou materiais corrosivos que possam contaminar a água, você deve encurtar significativamente o intervalo de substituição.

Verificações Finais Antes da Operação

Com a bomba configurada e cheia, realize estas verificações finais.

Verifique as Conexões Elétricas

Abra a caixa elétrica para garantir que todas as conexões internas estejam seguras após o transporte. Conecte o cabo de alimentação a uma tomada elétrica apropriada e aterrada que corresponda à voltagem e aos requisitos de energia da bomba.

Confirme Se Todas as Válvulas Estão Ajustadas

Verifique sua bomba e seu manual em busca de quaisquer válvulas específicas relacionadas à circulação ou drenagem da água. Certifique-se de que estejam na posição correta para operação (por exemplo, válvula de drenagem fechada) antes de ligar o interruptor de energia.

Preparando-se para Sua Aplicação Específica

Seu cronograma de preparação e manutenção deve se alinhar com seus objetivos.

- Se seu foco principal for alcançar o vácuo mais profundo possível: Use água fria, desionizada ou destilada para minimizar a pressão de vapor e evitar o acúmulo de minerais nos jatos.

- Se seu foco principal for a confiabilidade a longo prazo: Estabeleça um cronograma rigoroso semanal ou quinzenal para a troca da água, mesmo que ela pareça limpa.

- Se você estiver bombeando gases corrosivos: Priorize o uso de uma bomba com corpo e impulsor resistentes à corrosão e comprometa-se a trocar a água após cada um ou dois usos para neutralizar os contaminantes.

A preparação adequada garante que sua bomba de vácuo com circulação de água opere como um instrumento confiável e preciso desde o primeiro uso.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Configuração Física | Coloque a bomba em superfície estável, conecte a linha de vácuo | Previne vibração, garante vácuo sem vazamentos |

| 2. Preparação da Água | Encha com água limpa e fria até o bocal de transbordamento | Mantém a eficiência da bomba e previne entupimentos |

| 3. Verificações Finais | Verifique as conexões elétricas e as configurações das válvulas | Garante operação segura e correta |

| 4. Dicas de Aplicação | Use água fria ou destilada para vácuo profundo | Otimiza o desempenho com base nas necessidades específicas |

Precisa de uma solução confiável de bomba de vácuo adaptada às necessidades exclusivas do seu laboratório? A KINTEK é especializada em fornos de alta temperatura e sistemas de vácuo avançados, oferecendo produtos como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nosso forte P&D e fabricação interna, fornecemos personalização profunda para corresponder precisamente às suas necessidades experimentais. Entre em contato conosco hoje para aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que uma bomba de vácuo é necessária para avaliações de desempenho de bioadsorventes? Garantindo a viabilidade industrial em VSA

- Como o método SOM aumenta a pureza da liga de titânio? O Poder dos Tubos de Eletrólito Sólido

- Qual é a função dos moldes refratários de alta pureza na fundição por barbotina? Benefícios chave para a moldagem de cerâmica de precisão

- Como uma bomba de vácuo facilita o processo de síntese de eletrólitos de haleto à base de terras raras? Aumenta a Pureza Química

- Que manutenção é necessária para uma bomba de vácuo com circulação de água? Garanta o Desempenho Máximo e a Longevidade

- Como um sistema automático de controle de temperatura afeta o biochar? Engenharia Precisa de Densidade de Energia e Estrutura de Poros

- Qual é a função do sistema de refrigeração a água circulante? Otimizar a Condensação e o Rendimento do Óleo de Pirólise

- Por que os termopares Tipo K são preferidos em fornos industriais? Desbloqueie Precisão Confiável para Controle de Altas Temperaturas