Os materiais usados para elementos de aquecimento em um forno a vácuo são principalmente grafite de alta pureza ou metais refratários como molibdênio e tungstênio. A seleção não é arbitrária; ela é ditada pela temperatura máxima de operação do forno, o nível de vácuo necessário e a compatibilidade química com o material que está sendo processado. Esses materiais são escolhidos por sua capacidade de suportar calor extremo, manter a integridade estrutural e exibir uma pressão de vapor muito baixa para evitar a contaminação do ambiente de vácuo.

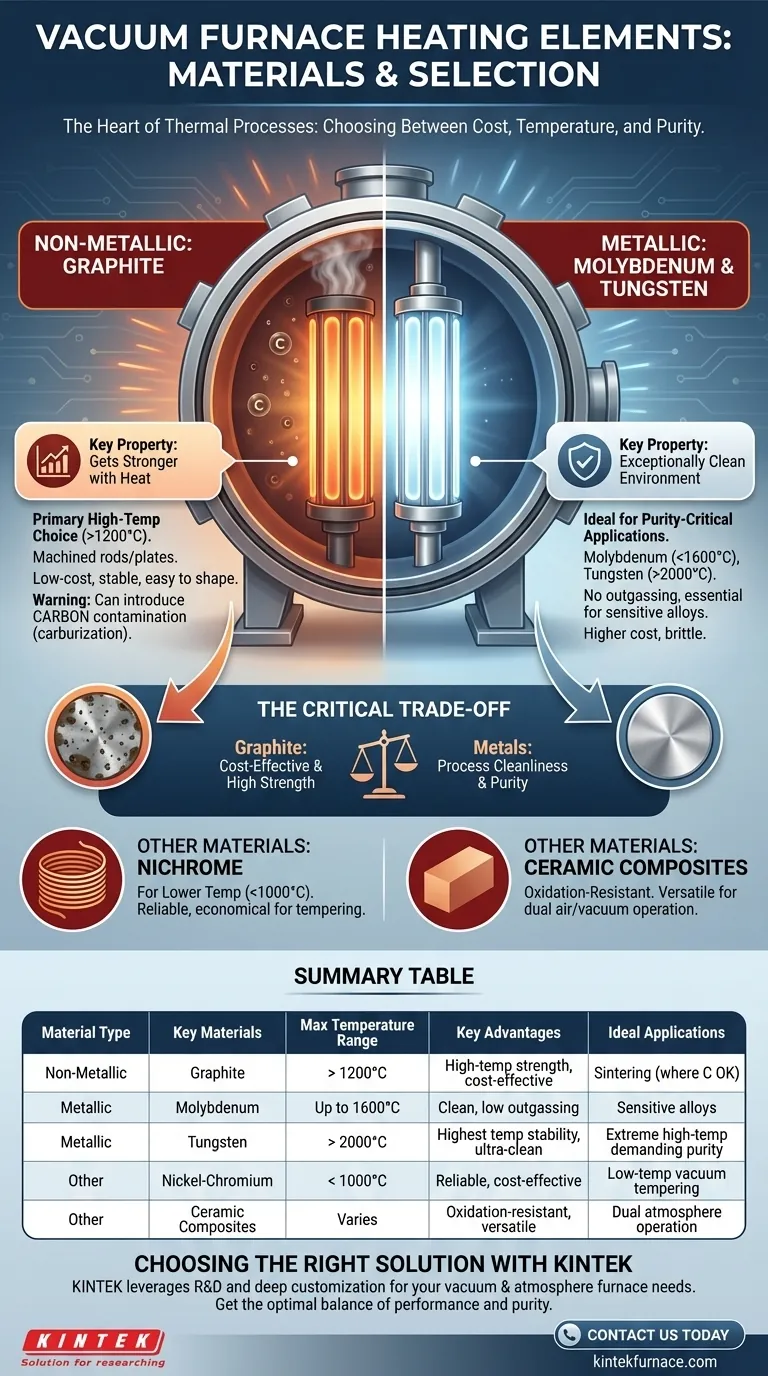

A decisão central no projeto de um forno a vácuo é uma troca: o grafite oferece desempenho superior em altas temperaturas a um custo menor, enquanto os metais refratários fornecem um ambiente de processamento muito mais limpo, o que é crítico para ligas e aplicações sensíveis.

As Duas Famílias Principais de Materiais

Os elementos de aquecimento em um forno a vácuo são o coração do sistema, responsáveis por gerar a energia térmica para processos como brasagem, sinterização e tratamento térmico. Eles operam com base no princípio do aquecimento resistivo e são amplamente divididos em duas categorias: não metálicos (grafite) e metálicos.

Elementos Não Metálicos: Grafite

O grafite é o material de elemento de aquecimento mais comum para fornos a vácuo de alta temperatura, especialmente para processos que operam acima de 1200°C (2200°F).

É uma forma de carbono puro que é usinada em barras ou placas. Sua principal vantagem é uma propriedade física única: ao contrário dos metais, o grafite se torna mais forte à medida que sua temperatura aumenta, tornando-o excepcionalmente estável em calor extremo. Também é relativamente de baixo custo e fácil de usinar em formas complexas.

Elementos Metálicos Refratários: Molibdênio e Tungstênio

Metais refratários são definidos por seus pontos de fusão incrivelmente altos e resistência ao calor. Eles são o material de escolha para aplicações onde a pureza do processo é primordial.

Molibdênio (Moly) é o elemento de aquecimento metálico mais amplamente utilizado. Ele proporciona um ambiente de aquecimento muito limpo e é adequado para a maioria dos processos a vácuo até cerca de 1600°C (2900°F).

Tungstênio é usado para as aplicações mais exigentes que requerem temperaturas ainda mais altas do que o molibdênio pode suportar, frequentemente excedendo 2000°C (3600°F). É mais caro e mais frágil que o molibdênio, mas oferece o máximo desempenho em temperatura e estabilidade.

Outros Materiais Especializados

Embora o grafite e os metais refratários dominem, outros materiais são usados em contextos específicos.

Ligas de Níquel-Cromo (Nicromo) são frequentemente usadas em aplicações a vácuo de baixa temperatura, como têmpera, tipicamente abaixo de 1000°C (1830°F). São altamente confiáveis e econômicas para essas faixas de temperatura menos exigentes.

Compósitos Cerâmicos como dissiliceto de molibdênio (MoSi₂) e carboneto de silício (SiC) oferecem uma mistura única de propriedades, notavelmente sua excelente resistência à oxidação. Isso os torna adequados para fornos que às vezes podem ser operados tanto no ar quanto sob vácuo.

Compreendendo as Trocas: Grafite vs. Metal

A escolha entre uma "zona quente" à base de grafite e uma metálica é a decisão mais significativa na especificação de um forno a vácuo, pois dita as capacidades e limitações do forno.

O Fator Contaminação

Esta é a troca mais crítica. Elementos de grafite podem introduzir carbono na atmosfera do forno através de degaseificação ou partículas microscópicas. Isso pode levar à carbonização da superfície da peça, um fenômeno altamente indesejável para muitas ligas aeroespaciais e de grau médico.

Elementos metálicos (molibdênio e tungstênio) são excepcionalmente limpos. Eles não liberam carbono, tornando-os essenciais para processos que exigem a mais alta pureza e para materiais sensíveis à contaminação por carbono.

Temperatura e Atmosfera

O grafite se destaca nas temperaturas mais altas, mas é altamente reativo com o oxigênio. Uma zona quente de grafite nunca deve ser exposta ao ar enquanto estiver quente, pois os elementos oxidarão rapidamente e falharão.

Metais refratários também são sensíveis ao oxigênio em altas temperaturas, mas são perfeitamente adequados para ambientes de alto vácuo ou gás inerte puro (como argônio ou nitrogênio).

Custo e Durabilidade

Elementos de grafite são geralmente menos caros para fabricar e substituir do que seus equivalentes de metal refratário. No entanto, são mais frágeis e suscetíveis a danos por choque mecânico.

Elementos metálicos são mais caros, mas podem ter uma longa vida útil se operados corretamente. Eles podem, no entanto, tornar-se frágeis após ciclos repetidos de alta temperatura (um processo chamado recristalização), exigindo manuseio cuidadoso durante a manutenção.

Fazendo a Escolha Certa para o Seu Processo

O material ideal do elemento de aquecimento está diretamente ligado ao resultado desejado do seu processo térmico.

- Se o seu foco principal é temperatura máxima e custo-benefício (>1200°C): O grafite é a escolha padrão, desde que a potencial contaminação por carbono não seja uma preocupação para suas peças.

- Se o seu foco principal é a limpeza e pureza do processo: Metais refratários como molibdênio ou tungstênio são inegociáveis para prevenir a carbonização e garantir um ambiente de vácuo impecável.

- Se o seu foco principal é o processamento em baixa temperatura (<1000°C): Ligas de níquel-cromo fornecem uma solução confiável e econômica sem o custo de um sistema completo de metal refratário.

- Se o seu foco principal é a operação versátil tanto no ar quanto no vácuo: Elementos de compósitos cerâmicos como dissiliceto de molibdênio são especificamente projetados para essa flexibilidade operacional.

Compreender essas propriedades do material permite que você selecione a tecnologia de forno certa para o seu objetivo de engenharia específico.

Tabela Resumo:

| Tipo de Material | Materiais Chave | Faixa de Temperatura Máxima | Principais Vantagens | Aplicações Ideais |

|---|---|---|---|---|

| Não Metálico | Grafite | > 1200°C | Resistência a altas temperaturas, custo-benefício, fácil de usinar | Processos de alta temperatura como sinterização, onde a contaminação por carbono é aceitável |

| Metálico | Molibdênio | Até 1600°C | Ambiente limpo, baixa liberação de carbono | Ligas sensíveis em aplicações aeroespaciais, médicas |

| Metálico | Tungstênio | > 2000°C | Maior estabilidade de temperatura, ultralimpo | Processos de alta temperatura extrema que exigem pureza |

| Outros | Níquel-Cromo | < 1000°C | Confiável, custo-benefício | Aplicações a vácuo de baixa temperatura como têmpera |

| Outros | Compósitos Cerâmicos | Varia | Resistente à oxidação, versátil para ar/vácuo | Fornos que exigem operação em dupla atmosfera |

Com dificuldades para selecionar o elemento de aquecimento certo para o seu forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de elementos de grafite econômicos para altas temperaturas ou metais refratários ultralimpos para processos sensíveis, podemos ajudá-lo a alcançar desempenho e pureza ótimos. Entre em contato hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia