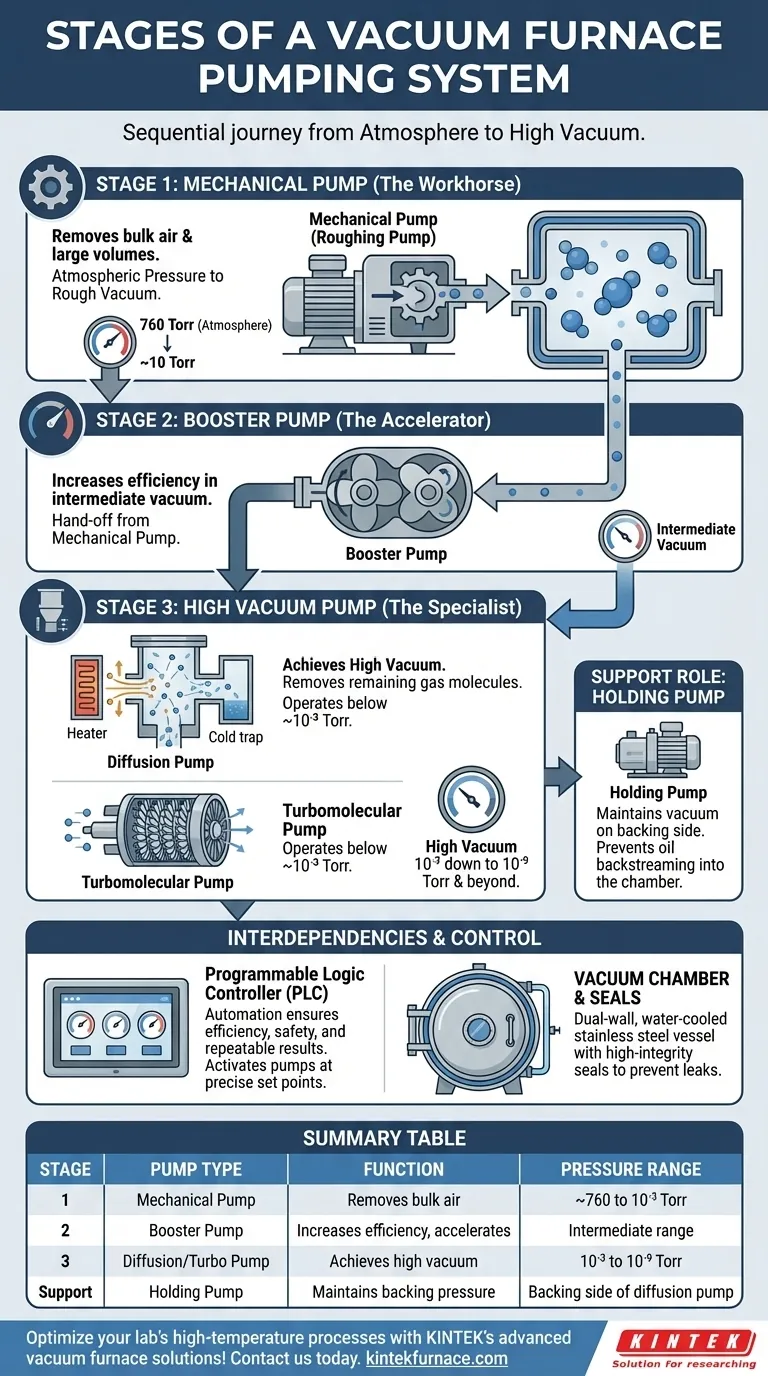

Um sistema de bombeamento de forno a vácuo opera em estágios distintos e sequenciais para remover eficientemente o ar e outros gases de uma câmara selada. O processo começa com uma bomba mecânica (ou "bomba de esgotamento inicial") que remove a maior parte do ar, seguida por uma bomba intensificadora para aumentar a eficiência na faixa de vácuo intermediário. Para aplicações de alto vácuo, uma bomba de difusão ou bomba turbomolecular assume então para atingir o ambiente final de baixa pressão, tudo isso enquanto uma bomba de apoio mantém a pressão de retaguarda correta.

Nenhuma bomba única pode operar eficientemente em toda a vasta faixa de pressão da atmosfera até um alto vácuo. Um forno a vácuo depende de um sistema de múltiplos estágios onde cada bomba é uma especialista, passando a tarefa para a próxima em uma sequência precisamente controlada para reduzir progressivamente a pressão da câmara.

Por Que o Vácuo é Necessário em um Forno

O principal objetivo de um forno a vácuo é criar uma atmosfera inerte e rigorosamente controlada para processos de alta temperatura, como tratamento térmico, brasagem e sinterização. A remoção do ar é a primeira e mais crítica etapa.

Remoção de Gases Reativos

O ar atmosférico é composto principalmente de nitrogênio e oxigênio, que são altamente reativos em temperaturas elevadas. Esses gases podem causar oxidação indesejada, descoloração e contaminação do material em processamento, comprometendo sua integridade estrutural e acabamento superficial. Um sistema de vácuo remove esses elementos reativos.

Entendendo as Faixas de Pressão

Vácuo é simplesmente um espaço com pressão inferior à pressão atmosférica (aproximadamente 760 Torr).

- Vácuo Bruto (ou Leve) é o estágio inicial, tipicamente até cerca de $10^{-3}$ Torr.

- Alto Vácuo refere-se a pressões muito mais baixas, de $10^{-3}$ Torr até $10^{-9}$ Torr e além.

Diferentes processos industriais exigem diferentes níveis de vácuo, o que dita a complexidade do sistema de bombeamento necessário.

Uma Jornada Sequencial da Atmosfera ao Alto Vácuo

O sistema de bombeamento funciona como uma corrida de revezamento. Cada bomba é otimizada para uma faixa de pressão específica e transfere a carga de trabalho para a próxima bomba assim que sua própria eficiência começa a diminuir.

Estágio 1: A Bomba Mecânica (O Cavalo de Batalha)

A bomba mecânica, frequentemente chamada de "bomba de esgotamento inicial", realiza o trabalho pesado inicial. É uma bomba de deslocamento positivo que remove fisicamente grandes volumes de ar da câmara.

Ela leva o forno da pressão atmosférica até a faixa de vácuo bruto, tipicamente parando em torno de 10 a 20 Torr. Nesse ponto, ela removeu mais de 99% das moléculas de ar, mas sua capacidade de bombear mais diminui rapidamente.

Estágio 2: A Bomba Intensificadora (O Acelerador)

Assim que a bomba mecânica atinge seu limite efetivo, a bomba intensificadora é ativada. Esta bomba usa um par de lóbulos rotativos de alta velocidade para mover o gás de forma mais eficiente nessas pressões mais baixas.

Ela não expele diretamente para a atmosfera. Em vez disso, atua como um estágio intermediário, puxando gás da câmara do forno e "intensificando-o" para a entrada da bomba mecânica. Essa combinação permite que o sistema atinja a faixa de vácuo médio muito mais rapidamente.

Estágio 3: A Bomba de Difusão (A Especialista em Alto Vácuo)

Para atingir um verdadeiro alto vácuo, uma bomba de difusão é necessária. Esta bomba não tem partes móveis e opera em um princípio totalmente diferente. Ela só é ativada quando a pressão da câmara já está muito baixa (por exemplo, abaixo de 1 mícron ou 0,001 Torr).

Dentro da bomba, um óleo especial é aquecido até vaporizar, criando jatos de vapor de alta velocidade. Esses jatos colidem com as poucas moléculas de gás restantes na câmara, conferindo-lhes um momento descendente e "arrastando-as" para o fundo da bomba, onde são removidas pelo sistema de bomba mecânica/intensificadora (agora atuando como "bomba de retaguarda"). Uma bomba turbomolecular é uma alternativa comum e livre de óleo que usa lâminas de turbina de alta velocidade para obter o mesmo efeito.

A Função de Suporte: A Bomba de Apoio

Uma pequena bomba de apoio dedicada serve a uma função de suporte crucial. Seu trabalho principal é manter a pressão de vácuo no lado de retaguarda da bomba de difusão. Isso evita que o óleo quente da bomba de difusão "retroflua" ou migre de volta para a câmara principal do forno, o que causaria contaminação catastrófica.

Entendendo as Interdependências do Sistema

A eficácia do sistema de bombeamento não se trata apenas das bombas em si. Depende de como elas são controladas e da integridade do forno ao qual estão conectadas.

A Necessidade de Automação (CLP)

Esta sequência complexa não é gerenciada manualmente. Um Controlador Lógico Programável (CLP), operado por meio de uma interface de painel tátil, automatiza todo o processo.

O CLP monitora a pressão por meio de medidores digitais e ativa cada bomba somente quando o "ponto de ajuste" de pressão correto é alcançado. Isso garante máxima eficiência, evita danos às bombas (uma bomba de difusão seria destruída se iniciada sob alta pressão) e fornece desempenho repetível e confiável para cada ciclo.

O Papel Crítico da Câmara e das Vedações

Mesmo o sistema de bombeamento mais potente é inútil se a câmara do forno apresentar vazamentos. As câmaras de fornos a vácuo modernas são tipicamente construções de aço inoxidável de parede dupla com extensa refrigeração a água.

Esse resfriamento evita que a câmara se deforme sob calor intenso e mantém a integridade das vedações da porta. Sem um vaso perfeitamente selado e rígido, as bombas estariam travando uma batalha perdida contra o ar que vaza de volta para o sistema.

Combinando o Sistema de Bombeamento com Seu Objetivo

A configuração correta do sistema depende inteiramente do nível de vácuo que seu processo exige.

- Se seu foco principal for endurecimento básico ou revenimento (vácuo leve): Uma única bomba mecânica robusta pode ser suficiente para remover o oxigênio e prevenir a formação de carepa.

- Se seu foco principal for brasagem, sinterização ou recozimento de alta pureza (alto vácuo): Um sistema completo de múltiplos estágios com bomba mecânica, intensificadora e bomba de difusão ou turbomolecular é essencial.

- Se seu foco principal for consistência e segurança do processo: Um sistema de controle moderno baseado em CLP que automatiza toda a sequência de bombeamento e ventilação é inegociável para resultados confiáveis.

Em última análise, o sistema de bombeamento de um forno a vácuo é uma solução elegante para um problema complexo de física, usando uma equipe de bombas especializadas para criar o ambiente perfeito para um resultado impecável.

Tabela Resumo:

| Estágio | Tipo de Bomba | Função | Faixa de Pressão |

|---|---|---|---|

| 1 | Bomba Mecânica | Remove o ar em massa da atmosfera para vácuo bruto | ~760 a $10^{-3}$ Torr |

| 2 | Bomba Intensificadora | Aumenta a eficiência no vácuo médio, acelera a remoção de gás | Faixa intermediária |

| 3 | Bomba de Difusão/Turbomolecular | Atinge alto vácuo removendo as moléculas de gás restantes | $10^{-3}$ a $10^{-9}$ Torr |

| Suporte | Bomba de Apoio | Mantém a pressão de retaguarda para prevenir contaminação | Lado de retaguarda da bomba de difusão |

Otimize os processos de alta temperatura do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante um desempenho preciso para aplicações como tratamento térmico e sinterização. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Para que aplicações industriais e de pesquisa são utilizados os fornos tubulares? Descubra Soluções Precisas de Processamento Térmico