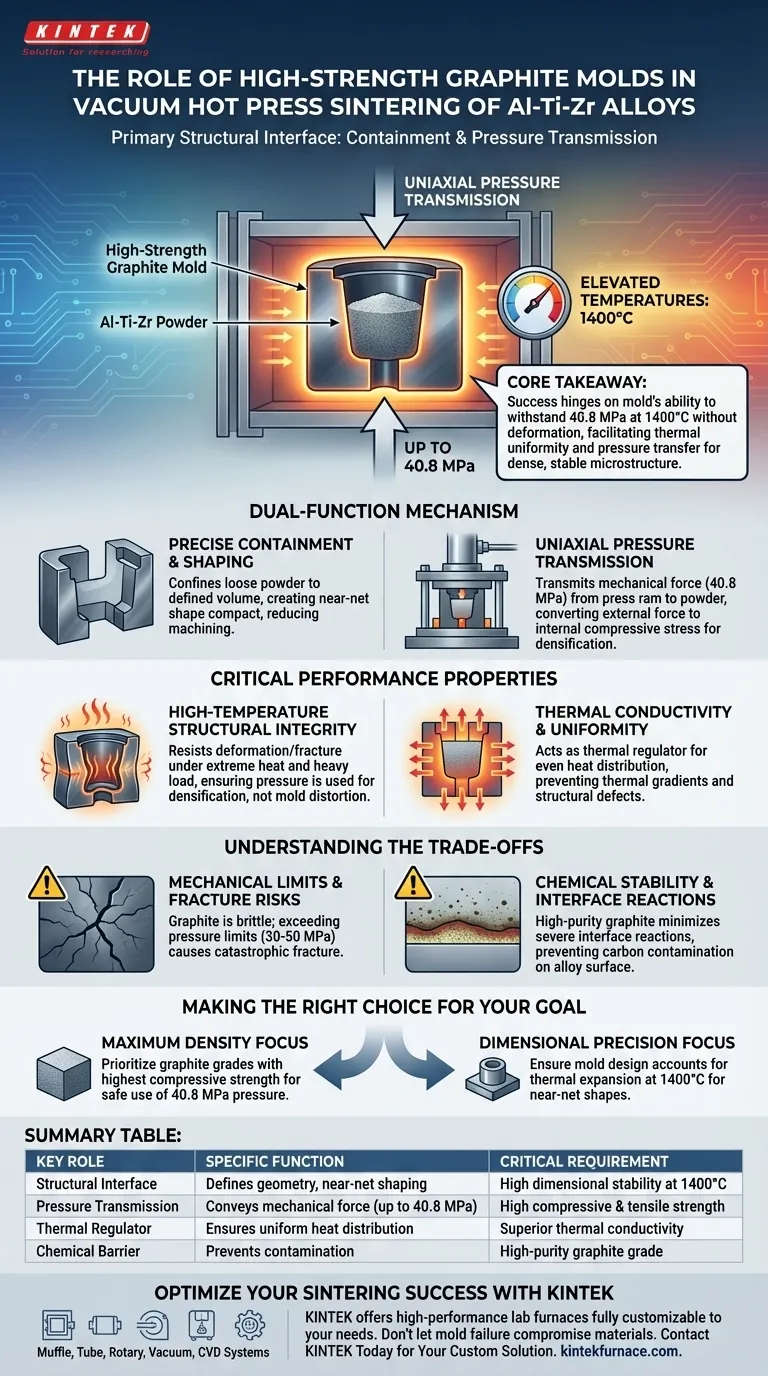

Os moldes de grafite de alta resistência atuam como a interface estrutural primária na sinterização por prensagem a vácuo a quente de ligas Al-Ti-Zr. Seu papel é duplo: servem como vaso de contenção para definir a geometria da amostra e atuam como meio de transmissão da imensa força mecânica necessária para densificar o pó. Sem esses moldes especializados, é impossível aplicar a pressão uniaxial necessária em temperaturas elevadas de sinterização.

Ponto Chave O sucesso da sinterização de ligas Al-Ti-Zr depende da capacidade do molde de suportar extremos específicos — tipicamente 40,8 MPa a 1400°C — sem deformação. O molde não apenas contém o pó; ele facilita a uniformidade térmica e a transferência de pressão necessárias para eliminar poros e obter uma microestrutura densa e estável.

O Mecanismo de Dupla Função

Contenção e Moldagem Precisas

A função mais imediata do molde de grafite é atuar como um recipiente de moldagem. Ele confina o pó solto de Al-Ti-Zr em um volume definido.

Como o molde permanece rígido durante todo o processo, ele cria um compactado de "forma próxima da final". Isso reduz significativamente a necessidade de usinagem extensiva após o resfriamento da liga.

Transmissão de Pressão Uniaxial

Na prensagem a vácuo a quente, o sistema hidráulico não pressiona o pó diretamente; ele pressiona o conjunto do molde. O molde deve transmitir efetivamente essa força mecânica do pistão da prensa para o corpo do pó.

Para ligas Al-Ti-Zr, isso envolve a transmissão de pressões de até 40,8 MPa. O molde converte essa força hidráulica externa na tensão compressiva interna necessária para forçar as partículas do pó umas contra as outras e eliminar vazios.

Propriedades Críticas de Desempenho

Integridade Estrutural em Alta Temperatura

A característica definidora desses moldes é sua capacidade de resistir à deformação ou fratura sob condições extremas. Materiais padrão amoleceriam ou quebrariam sob a combinação de alto calor e carga pesada.

Para esta liga específica, o molde mantém suas dimensões e resistência em temperaturas em torno de 1400°C. Isso garante que a pressão aplicada seja usada para densificação, em vez de deformar as paredes do molde.

Condutividade Térmica e Uniformidade

O grafite oferece excelente condutividade térmica, o que é vital para a estabilidade do processo. Ele atua como um regulador térmico, garantindo que o calor seja distribuído uniformemente por toda a amostra.

Isso evita gradientes térmicos que poderiam levar a sinterização desigual ou defeitos microestruturais. O aquecimento uniforme permite que a liga Al-Ti-Zr atinja propriedades consistentes em todo o corpo sinterizado.

Compreendendo as Compensações

Limites Mecânicos e Riscos de Fratura

Embora "alta resistência" seja o padrão, o grafite é quebradiço por natureza. Existe um limite rígido para a pressão hidráulica que o molde pode suportar antes de sofrer falha catastrófica.

Se os requisitos de pressão para densificação completa excederem os limites do material do molde (frequentemente limitados entre 30-50 MPa, dependendo da classe), o molde fraturará. Você deve equilibrar a necessidade de alta pressão contra a resistência à tração da classe específica de grafite utilizada.

Estabilidade Química e Reações de Interface

Embora geralmente estável, o grafite pode reagir com certos pós metálicos em altas temperaturas.

Grafite de alta pureza é essencial para atuar como uma barreira que minimiza reações severas de interface. O uso de grafite de menor qualidade pode levar à contaminação por carbono na superfície da liga Al-Ti-Zr, comprometendo a pureza do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu processo de sinterização de Al-Ti-Zr, alinhe a seleção do seu molde com seus objetivos técnicos específicos:

- Se o seu foco principal é a Densidade Máxima: Priorize classes de grafite com a maior resistência à compressão possível para utilizar com segurança a pressão total de 40,8 MPa necessária para a eliminação de poros.

- Se o seu foco principal é a Precisão Dimensional: Garanta que o projeto do molde considere a expansão térmica a 1400°C para alcançar formas próximas da final e minimizar os custos de usinagem pós-sinterização.

Em última análise, o molde de grafite não é apenas um recipiente consumível, mas um componente ativo que dita os limites térmicos e mecânicos do seu processo de sinterização.

Tabela Resumo:

| Papel Chave | Função Específica | Requisito Crítico |

|---|---|---|

| Interface Estrutural | Define a geometria da amostra e fornece moldagem de forma próxima da final | Alta estabilidade dimensional a 1400°C |

| Transmissão de Pressão | Transmite força mecânica (até 40,8 MPa) para densificação | Alta resistência à compressão e tração |

| Regulador Térmico | Garante distribuição uniforme de calor por toda a liga | Condutividade térmica superior |

| Barreira Química | Previne a contaminação da microestrutura de Al-Ti-Zr | Classe de grafite de alta pureza |

Otimize o Seu Sucesso de Sinterização com a KINTEK

A precisão na produção de ligas Al-Ti-Zr exige mais do que apenas altas temperaturas — requer o ambiente térmico e mecânico correto. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e sistemas CVD de alto desempenho, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis às suas necessidades exclusivas de pesquisa ou produção.

Não deixe que falhas de molde ou gradientes térmicos comprometam seus materiais. Deixe nossos especialistas ajudarem você a selecionar o sistema e a configuração ideais para alcançar densidade máxima e precisão dimensional.

Entre em Contato com a KINTEK Hoje Mesmo para Discutir Sua Solução Personalizada

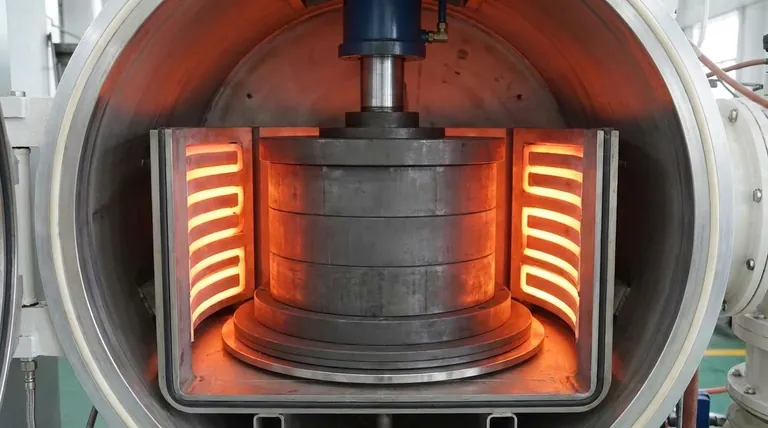

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel dos tijolos refratários e do papel de grafite dentro de um tubo de quartzo? Otimizar a Eficiência da Síntese de RuMoOx/NC

- Por que um sistema de mistura de gases é essencial para o recozimento de gás sintético na produção de pó de cobre? Garanta o fragilização precisa

- Como os módulos de refrigeração em fornos de laboratório de alta temperatura gerenciam a energia térmica? Proteja os componentes do seu sistema

- Quais são as vantagens de usar moldes de grafite de alta pureza para soldagem exotérmica transiente? Precisão & Ligação Pura

- Como um forno de secagem por sopro de laboratório facilita a conversão de licor de lixiviação ácida em PAFS sólidos? Mecanismo Chave

- Qual é a função do forno de laboratório? Domine a Transformação de Materiais com Aquecimento de Precisão

- Qual é a função principal de um moinho de bolas planetário na liga de Bi2Te3? Reação de Estado Sólido e Refinamento em Nanoescala

- Por que é necessário usar cadinhos de alumina ou cerâmica durante a evaporação de magnésio em alta temperatura? Garanta pureza e integridade do processo