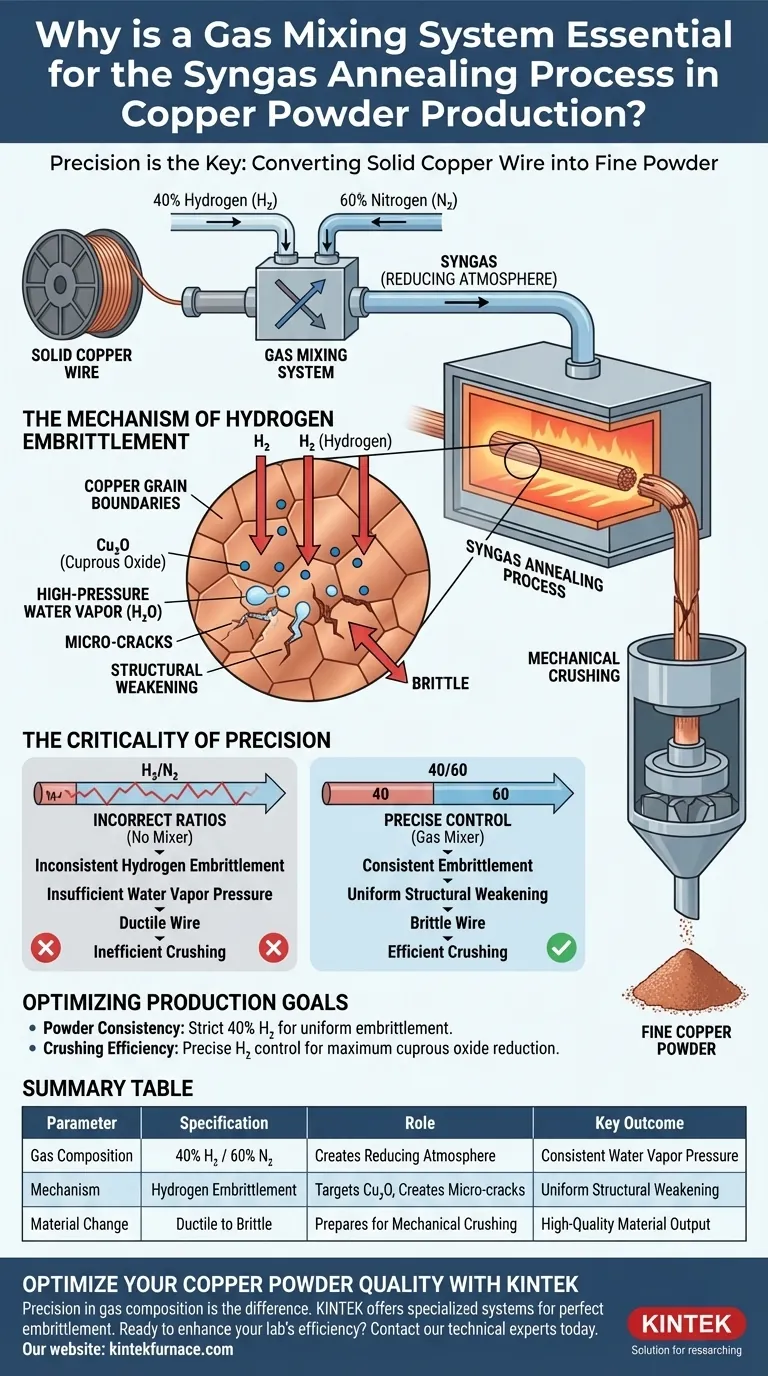

A precisão é a chave para converter fio de cobre sólido em pó. Um sistema de mistura de gases é essencial para o processo de recozimento de gás sintético, pois ele mistura proporções específicas de gases — tipicamente 40% de hidrogênio e 60% de nitrogênio — para criar uma atmosfera redutora estritamente controlada. Este ambiente preciso é necessário para induzir a fragilização por hidrogênio, uma mudança química que enfraquece estruturalmente o fio para prepará-lo para o esmagamento mecânico.

O sistema de mistura de gases garante a concentração exata de hidrogênio necessária para penetrar nas fronteiras de grão de cobre e reduzir o óxido cuproso. Essa reação gera pressão interna através do vapor de água, criando as microfissuras essenciais para transformar fio sólido em pó fino.

O Mecanismo de Fragilização por Hidrogênio

Criação da Atmosfera Redutora

A função principal do sistema de mistura de gases é manter uma mistura estável e precisa de 40% de hidrogênio e 60% de nitrogênio.

Essa proporção específica cria uma atmosfera redutora, que é distinta de um ambiente inerte padrão.

A consistência fornecida pelo misturador garante que a atmosfera permaneça estável durante todo o ciclo de recozimento, evitando variabilidade no processo.

Alvo nas Fronteiras de Grão

O sistema permite o controle necessário para que o hidrogênio se difunda profundamente nas fronteiras de grão de cobre.

Uma vez que penetra no material, o hidrogênio localiza ativamente e reage com o óxido cuproso inerente ao cobre.

Essa interação química interna é a característica definidora do processo de recozimento de gás sintético.

Geração de Microfissuras

A reação entre o hidrogênio difundido e o óxido cuproso gera vapor de água de alta pressão dentro do metal.

Como esse vapor fica preso dentro das fronteiras de grão, ele exerce estresse significativo na estrutura do material.

Essa pressão forma vacâncias e microfissuras, fazendo com que o cobre se torne quebradiço em vez de dúctil.

A Criticidade da Precisão

Consequências de Proporções Incorretas

Sem um sistema de mistura dedicado, proporções de gás flutuantes levarão a uma fragilização por hidrogênio inconsistente.

Se a concentração de hidrogênio cair abaixo do limiar necessário, a reação não conseguirá gerar pressão de vapor de água suficiente.

Isso resulta em fio que retém sua ductilidade, tornando a fase subsequente de esmagamento mecânico ineficiente ou completamente ineficaz.

Otimizando Metas de Produção

Para maximizar a qualidade da produção de pó de cobre, o sistema de mistura de gases deve ser visto como um ponto de controle crítico, em vez de uma utilidade passiva.

- Se seu foco principal é a consistência do pó: Garanta que o misturador de gases mantenha a proporção estrita de 40% de hidrogênio para garantir fragilização uniforme e estrutura de grão em todo o lote de fio.

- Se seu foco principal é a eficiência de esmagamento: Priorize o controle preciso de hidrogênio para maximizar a redução do óxido cuproso, garantindo que o fio seja suficientemente quebradiço para minimizar o uso de energia durante o esmagamento mecânico.

Ao dominar a composição atmosférica, você transforma um processo de recozimento padrão em uma ferramenta precisa para modificação de materiais.

Tabela Resumo:

| Parâmetro | Especificação | Papel no Recozimento de Gás Sintético |

|---|---|---|

| Composição do Gás | 40% Hidrogênio / 60% Nitrogênio | Cria uma atmosfera redutora estritamente controlada |

| Mecanismo | Fragilização por Hidrogênio | Visa o óxido cuproso para criar microfissuras internas |

| Mudança de Material | Dúctil para Quebradiço | Prepara fio de cobre sólido para esmagamento mecânico |

| Resultado Chave | Pressão de Vapor de Água Consistente | Garante o enfraquecimento estrutural uniforme das fronteiras de grão |

Otimize a Qualidade do Seu Pó de Cobre com a KINTEK

A precisão na composição do gás é a diferença entre processamento ineficiente e saída de material de alta qualidade. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo e Vácuo que se integram perfeitamente em seus fluxos de trabalho de alta temperatura. Se você precisa de controle de atmosfera personalizado ou fornos de laboratório robustos, nossas soluções são projetadas para garantir que suas proporções específicas de hidrogênio-nitrogênio permaneçam estáveis para uma fragilização perfeita.

Pronto para aprimorar a eficiência do seu laboratório e a consistência do pó? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução personalizável perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Como o uso de um cadinho de quartzo de alta pureza afeta as inclusões de silicato? Domine a Simulação de Fusão Industrial

- Qual é a função principal de um forno de secagem a vácuo industrial na preparação de catalisadores Si-RuO2? Alcançar Uniformidade.

- Qual o papel de um cadinho de grafite nas experiências de interação entre ligas e cascas cerâmicas? Otimize os resultados do seu laboratório

- Por que são necessários tubos de quartzo selados a vácuo para a fusão de SnSe? Garanta pureza e estequiometria

- Quais são as considerações para o uso de tubos de quartzo selados a vácuo para ligas Ti-xCr-2Ge? Garanta o Desempenho Máximo da Liga

- Quais desafios de processo são abordados pelos equipamentos de filtração a vácuo durante a construção de filmes de CsPbBr3@CA-SiO2?

- Por que os tubos de reação de quartzo de alta pureza são utilizados em reações CVD para a preparação de nanotubos de carbono dopados com Ni-Co?

- Quais são as bases técnicas que suportam o desenvolvimento de sistemas de fornos de alta temperatura para laboratório? P&D e Fabricação Especializada