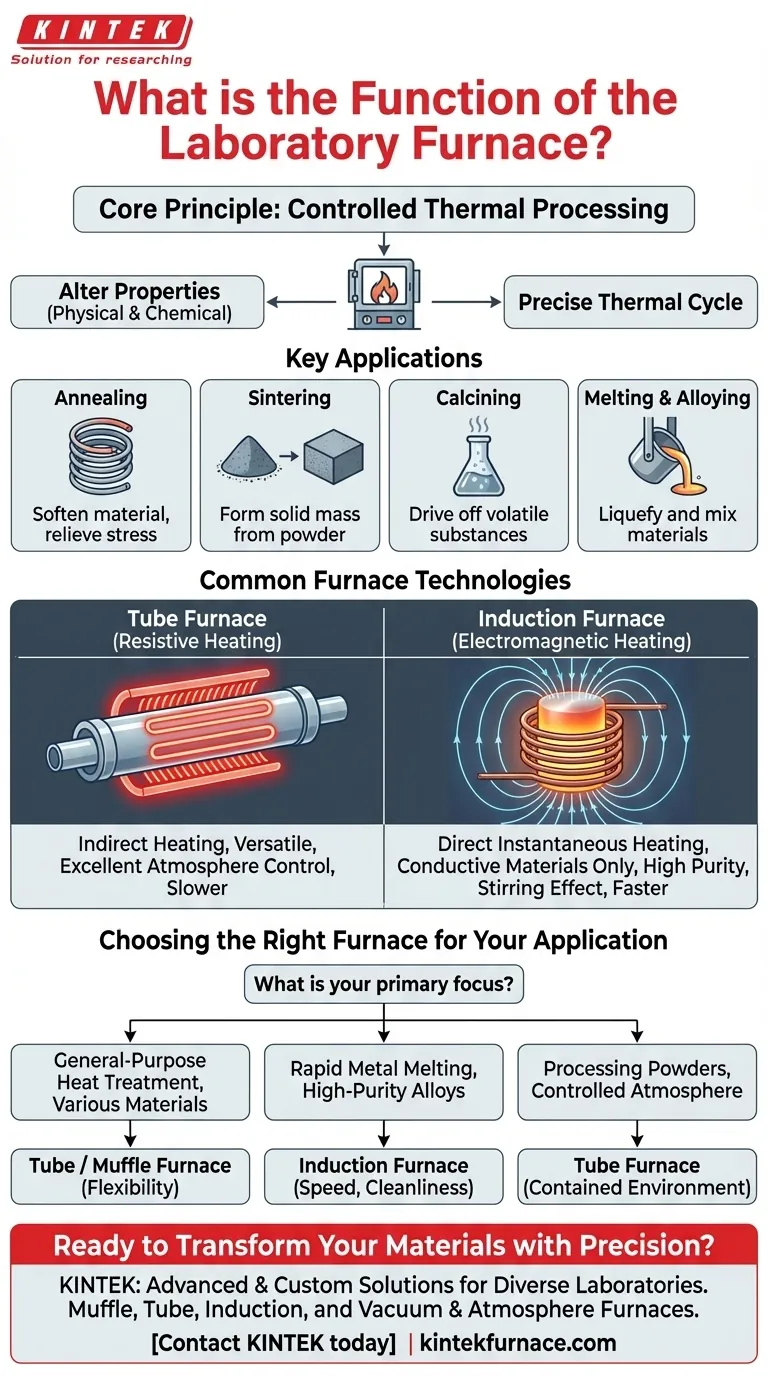

Em sua essência, um forno de laboratório é um dispositivo projetado para aquecimento controlado em altas temperaturas. Sua função primária é alterar as propriedades físicas ou químicas de um material, submetendo-o a um ciclo térmico preciso, com aplicações que incluem tratamento térmico, sinterização, calcinação, recozimento e fusão.

A função específica de um forno de laboratório é determinada por sua tecnologia subjacente. Escolher o forno certo não se trata apenas de atingir uma temperatura alvo; trata-se de selecionar o método de aquecimento correto — como resistivo ou por indução — para alcançar o resultado desejado para o seu material.

O Princípio Central: Processamento Térmico Controlado

O propósito de um forno de laboratório vai muito além do aquecimento simples. É um instrumento para manipular precisamente a estrutura do material em nível microscópico através da aplicação controlada de energia térmica.

O Que é Processamento Térmico?

O processamento térmico usa calor para alterar as propriedades de um material. Isso pode envolver a liberação de tensões internas, a indução de reações químicas ou a alteração da estrutura cristalina de um material para torná-lo mais duro, mais macio ou mais durável.

Principais Aplicações Explicadas

- Recozimento (Annealing): Este processo envolve aquecer um material e permitir que ele esfrie lentamente. A função principal é amaciar o material, melhorar sua ductilidade e aliviar tensões internas que podem ter se acumulado durante a fabricação.

- Sinterização: Este é o processo de compactação e formação de uma massa sólida de material a partir de pó, aplicando calor abaixo do seu ponto de fusão. É fundamental na fabricação de cerâmicas e na metalurgia do pó.

- Calcinação: Este processo de alta temperatura é usado para aquecer materiais para remover substâncias voláteis, como água ou dióxido de carbono, ou para induzir uma transição de fase. É comum na produção de cimento e em certos catalisadores.

- Fusão e Liga (Alloying): Para metais, um forno pode ser usado para aquecer uma substância acima do seu ponto de fusão. Isso é essencial para fundição, purificação e criação de ligas, misturando diferentes metais fundidos em uma solução homogênea.

Tecnologias Comuns de Fornos

O método que um forno usa para gerar calor dita suas aplicações ideais, velocidade e capacidades. Os dois designs mais comuns em um ambiente laboratorial são fornos de tubo resistivos e fornos de indução.

O Forno de Tubo (Aquecimento Resistivo)

Um forno de tubo é um coringa versátil que funciona muito parecido com um forno convencional de alta potência. Elementos de aquecimento (resistores) fora de um tubo de cerâmica ou quartzo geram calor, que então irradia para dentro para aquecer a amostra colocada dentro do tubo.

Este design permite um excelente controle de atmosfera, pois o tubo pode ser selado e preenchido com gases inertes ou colocado sob vácuo para evitar oxidação ou contaminação.

O Forno de Indução (Aquecimento Eletromagnético)

Um forno de indução usa um princípio completamente diferente. Uma corrente alternada de alta frequência é passada através de uma bobina de cobre, criando um poderoso campo magnético.

Quando um material condutor, como uma amostra de metal, é colocado dentro da bobina, este campo magnético induz correntes elétricas (correntes parasitas) diretamente dentro da própria amostra. A resistência do material a essas correntes gera calor intenso e rápido de dentro para fora.

Um benefício exclusivo deste método é que o campo magnético também agita o metal fundido, garantindo uma mistura perfeitamente uniforme e homogênea ao criar ligas.

Compreendendo as Compensações (Trade-offs)

A escolha entre essas tecnologias envolve compensações claras em velocidade, compatibilidade de material e foco da aplicação.

Método de Aquecimento e Velocidade

Um forno de tubo depende do aquecimento indireto (radiação e convecção), que é mais lento, mas fornece excelente uniformidade de temperatura para processos como o recozimento.

Um forno de indução fornece aquecimento direto e instantâneo apenas dentro da amostra. É excepcionalmente rápido, mas pode criar gradientes térmicos acentuados se não for devidamente controlado.

Compatibilidade de Material

A maior força de um forno de tubo é sua versatilidade. Ele pode aquecer qualquer material colocado dentro dele, incluindo metais, cerâmicas, polímeros e compósitos.

Um forno de indução, por sua natureza, só pode aquecer materiais eletricamente condutores. É inútil para aquecer a maioria das cerâmicas ou outros isolantes diretamente.

Pureza e Contaminação

Como um forno de indução é sem contato — apenas o campo magnético toca a amostra — é um processo inerentemente mais limpo. Isso o torna ideal para criar ligas de alta pureza onde a contaminação dos elementos de aquecimento é uma preocupação.

Um forno de tubo oferece muito boa proteção à amostra ao isolá-la dentro do tubo de trabalho, prevenindo o contato direto com os elementos de aquecimento e o ar ambiente.

Escolhendo o Forno Certo para Sua Aplicação

Sua escolha final depende inteiramente do seu material e do seu objetivo experimental.

- Se seu foco principal é o tratamento térmico de propósito geral de vários materiais: Um forno mufla ou de tubo oferece a maior flexibilidade para recozimento, sinterização ou calcinação de diferentes tipos de materiais.

- Se seu foco principal é fundir metais rapidamente ou criar ligas de alta pureza: Um forno de indução fornece velocidade e limpeza inigualáveis, além do benefício exclusivo da agitação eletromagnética.

- Se seu foco principal é processar pós ou materiais em atmosfera controlada: Um forno de tubo é a escolha padrão, pois o tubo selado fornece um ambiente contido e facilmente gerenciável.

Compreender o mecanismo por trás do calor é a chave para alcançar resultados precisos e repetíveis em seu trabalho.

Tabela Resumo:

| Função | Objetivo Principal | Aplicações Comuns |

|---|---|---|

| Recozimento | Amaciar material, aliviar tensões | Metalurgia, fabricação de vidro |

| Sinterização | Formar massa sólida a partir de pó | Metalurgia do pó, cerâmicas |

| Calcinação | Remover substâncias voláteis | Produção de cimento, preparação de catalisadores |

| Fusão/Liga | Liquefazer e misturar materiais | Fundição de metais, criação de ligas |

| Tecnologia | Método de Aquecimento | Ideal Para |

|---|---|---|

| Forno de Tubo | Resistivo (indireto) | Tratamento térmico versátil, atmosferas controladas |

| Forno de Indução | Eletromagnético (direto) | Fusão rápida de metais, ligas de alta pureza |

Pronto para Transformar Seus Materiais com Precisão?

Compreender a função de um forno de laboratório é o primeiro passo. O próximo é selecionar a solução de alta temperatura certa para suas necessidades específicas.

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos. Se o seu trabalho requer o controle de atmosfera versátil de nossos Fornos Mufla e de Tubo, a fusão rápida e limpa de nossos Fornos de Indução, ou um Forno a Vácuo e Atmosfera personalizado adaptado ao seu processo exclusivo, temos a experiência e a tecnologia para apoiá-lo.

Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos, ajudando você a alcançar resultados superiores e repetíveis.

Entre em contato com a KINTEK hoje para discutir sua aplicação e deixe nossos especialistas guiá-lo até a solução de forno de laboratório ideal.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas