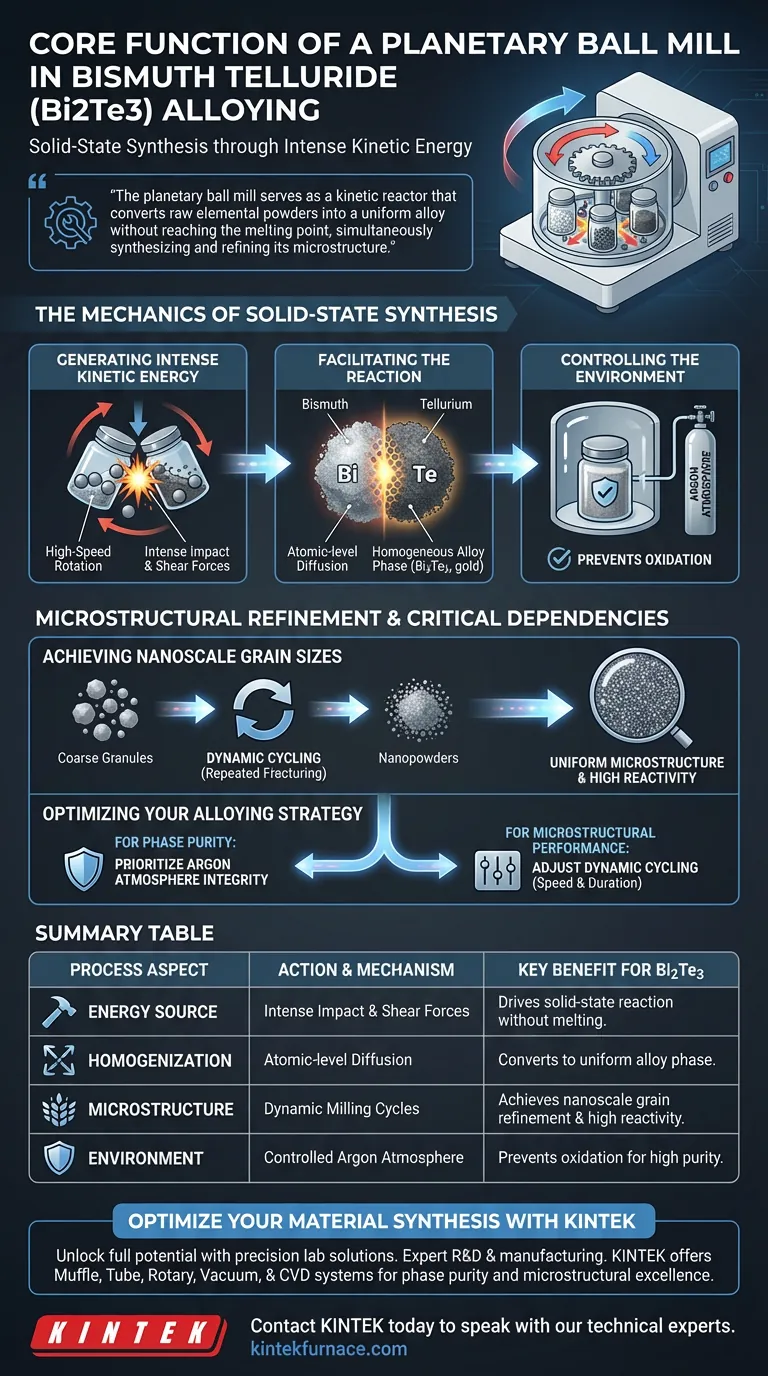

A função principal de um moinho de bolas planetário no processamento de Telureto de Bismuto (Bi2Te3) é impulsionar uma reação de estado sólido através de energia mecânica, em vez de apenas calor. Ao utilizar rotação de alta velocidade para gerar forças intensas de impacto e cisalhamento, o moinho força fisicamente pós de bismuto e telúrio de alta pureza a reagir e se fundir em uma liga homogênea dentro de uma atmosfera protetora de argônio.

O moinho de bolas planetário serve como um reator cinético que converte pós elementares brutos em uma liga uniforme sem atingir o ponto de fusão. Seu valor crítico reside em sintetizar simultaneamente o material e refinar sua microestrutura, produzindo nanopós reativos que são essenciais para aplicações de alto desempenho.

A Mecânica da Síntese em Estado Sólido

Geração de Energia Cinética Intensa

O moinho de bolas planetário opera sujeitando os jarros de moagem a rotação de alta velocidade.

Este movimento cria um ambiente complexo onde a mídia de moagem (bolas) colide com o material e as paredes do jarro. Essas colisões geram as forças intensas de impacto e cisalhamento necessárias para fraturar e soldar a frio as partículas repetidamente.

Facilitação da Reação

Ao contrário dos métodos tradicionais de fusão, este processo depende de uma reação de estado sólido.

A energia mecânica introduzida pelo moinho quebra as estruturas cristalinas do bismuto e telúrio brutos. Isso permite que os elementos se difundam um no outro no nível atômico, convertendo os pós distintos em uma única fase de liga homogênea.

Controle do Ambiente

A integridade da liga de Bi2Te3 depende fortemente do ambiente de processamento.

A moagem ocorre dentro de uma atmosfera controlada de argônio. Isso previne a oxidação durante o processo de alta energia, garantindo que a liga final mantenha a alta pureza necessária para aplicações semicondutoras ou termoelétricas.

Refinamento Microestrutural

Atingindo Tamanhos de Grão em Nanoescala

Além da simples mistura, o moinho de bolas planetário é uma ferramenta para refinamento de grão.

O ciclo dinâmico do processo de moagem fratura continuamente o material. Com o tempo, isso reduz significativamente o tamanho das partículas, resultando na produção de nanopós em vez de grânulos grosseiros.

Aumento da Reatividade do Material

A redução do tamanho das partículas tem um impacto direto nas propriedades do material.

Ao criar uma microestrutura uniforme composta de nanopós, a relação área de superfície para volume aumenta drasticamente. Isso leva a uma alta reatividade no pó resultante, que é frequentemente um pré-requisito para etapas de consolidação subsequentes, como a sinterização.

Dependências Críticas do Processo

A Necessidade de Ciclo Dinâmico

Atingir as propriedades de liga desejadas não é imediato.

O processo depende do ciclo dinâmico do moinho por um período definido. Sem tempo de ciclo e entrada de energia suficientes, o material pode não atingir um estado verdadeiramente homogêneo ou alcançar o refinamento de grão necessário.

Integridade da Atmosfera

O aspecto "mecânico" da liga termomecânica gera calor e superfícies novas.

Se a atmosfera de argônio for comprometida, as superfícies novas altamente reativas do bismuto e do telúrio oxidarão imediatamente. Isso torna o material inútil para aplicações de alta eficiência, ressaltando a necessidade de um controle rigoroso do ambiente.

Otimizando Sua Estratégia de Liga

Se o seu foco principal é Pureza de Fase:

- Priorize a integridade da atmosfera controlada de argônio para prevenir a oxidação durante a reação de estado sólido de alta energia.

Se o seu foco principal é Desempenho Microestrutural:

- Ajuste os parâmetros de ciclo dinâmico (velocidade e duração) para maximizar as forças de impacto, garantindo a produção de nanopós finos e uniformes.

O moinho de bolas planetário não é apenas um moedor; é um instrumento cinético que engenharia a estrutura fundamental do Telureto de Bismuto para liberar todo o seu potencial.

Tabela Resumo:

| Aspecto do Processo | Ação e Mecanismo | Benefício Chave para Bi2Te3 |

|---|---|---|

| Fonte de Energia | Forças Intensas de Impacto e Cisalhamento | Impulsiona a reação de estado sólido sem atingir pontos de fusão. |

| Homogeneização | Difusão em Nível Atômico | Converte pós elementares em uma única fase de liga uniforme. |

| Microestrutura | Ciclos Dinâmicos de Moagem | Atinge refinamento de grão em nanoescala e alta reatividade. |

| Ambiente | Atmosfera Controlada de Argônio | Previne a oxidação para manter alta pureza para semicondutores. |

Otimize Sua Síntese de Material com a KINTEK

Libere todo o potencial de suas ligas de Telureto de Bismuto com soluções de laboratório de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de equipamentos de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa de fornos de laboratório padrão de alta temperatura ou sistemas totalmente personalizáveis para necessidades de pesquisa exclusivas, fornecemos as ferramentas para garantir pureza de fase e excelência microestrutural.

Pronto para elevar seu processo de liga? Entre em contato com a KINTEK hoje para falar com nossos especialistas técnicos.

Guia Visual

Referências

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as funções específicas do moedor e da estufa de laboratório na preparação de carvão ativado à base de cana-de-açúcar?

- Quais funções os moldes de grafite desempenham durante a prensagem a quente a vácuo de A356/SiCp? Otimize a Densidade do Seu Material

- Como os fornos de laboratório são usados na síntese de materiais? Desbloqueie o Controle Preciso para Materiais Avançados

- Por que os injetores de combustível usados em sistemas de fornos de alta temperatura devem incorporar uma função de resfriamento? Evite a Coquefação Hoje

- Qual é a importância de usar barcos de amostra de cerâmica ou quartzo para combustíveis sólidos? Garanta uma análise térmica precisa

- Qual é o papel de um cadinho de cerâmica em experimentos de ganho de peso por oxidação para ligas de Ti-V-Cr? Garanta a precisão dos dados

- Como a dispersão de precursores de rutênio em suportes de alumina afeta o processamento térmico em um forno de laboratório?

- Qual faixa de temperatura os fornos de cadinho de grafite podem suportar? Atingindo Calor Extremo para Metais de Alto Ponto de Fusão