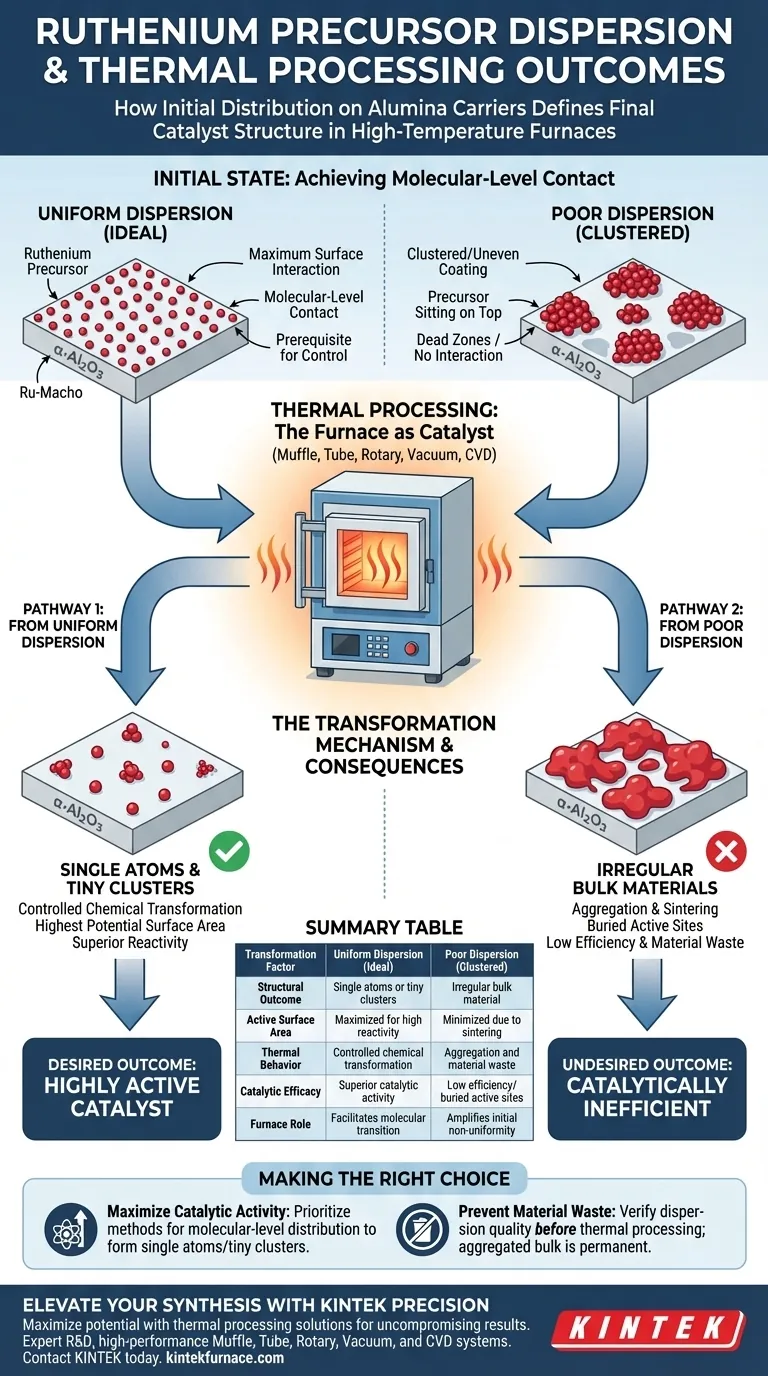

A qualidade da dispersão dos precursores de rutênio em suportes de alumina é a variável definidora que determina a integridade estrutural do seu material catalítico final. Quando precursores como Ru-Macho são distribuídos uniformemente, o processamento térmico em um forno de laboratório de alta temperatura produz com sucesso espécies altamente dispersas, como átomos únicos ou pequenos aglomerados. Inversamente, a má dispersão leva à formação de materiais a granel irregulares, reduzindo significativamente a eficácia potencial do rutênio.

O sucesso do processamento térmico é predeterminado pelo contato molecular inicial entre os componentes ativos de rutênio e a superfície do suporte; sem esse contato, o forno promove a agregação em vez da formação de espécies discretas e ativas.

O Mecanismo de Transformação do Precursor

Alcançando o Contato em Nível Molecular

Para que um forno de laboratório de alta temperatura funcione efetivamente, o material de partida deve ter interação máxima com a superfície.

Você deve garantir que o precursor de rutênio não esteja apenas sobre o suporte de alfa-alumina (α-Al2O3), mas em contato em nível molecular.

Este contato íntimo é o pré-requisito para controlar como o material se comporta assim que o calor é aplicado.

Do Precursor à Espécie Ativa

O objetivo do processamento térmico é transformar o precursor quimicamente sem destruir sua distribuição física.

Quando a dispersão é uniforme, a energia térmica converte o precursor em formas altamente específicas, como átomos únicos ou aglomerados nanométricos.

Essas formas representam a maior área superficial e reatividade potenciais para o rutênio.

A Consequência da Má Dispersão

Formação de Materiais a Granel Irregulares

Se o precursor estiver aglomerado ou revestido de forma desigual antes de entrar no forno, as altas temperaturas farão com que o material se aglomere.

Em vez de átomos distintos e altamente ativos, você fica com rutênio a granel irregular.

Este resultado essencialmente desperdiça o potencial do metal precioso ao enterrar sítios ativos dentro de massas maiores e menos reativas.

Os Limites do Processamento Térmico

É crucial entender que o forno de laboratório não pode corrigir problemas relacionados à uniformidade inicial.

O forno atua como um catalisador para a transformação, mas amplifica o estado do material à medida que ele entra na câmara.

Portanto, o processo térmico é tão eficaz quanto a qualidade da dispersão inicial do precursor.

Compreendendo os Compromissos

Preparação do Processo vs. Vazão

Alcançar uma dispersão uniforme geralmente requer etapas de preparação mais demoradas antes que o material chegue ao forno.

Apressar a aplicação do precursor ao suporte para aumentar a vazão resultará quase invariavelmente em material a granel de menor qualidade.

Sensibilidade dos Suportes de Alfa-Alumina

A alfa-alumina é um suporte robusto, mas sua eficácia depende da área superficial acessível.

Sobrecargar o suporte ou não espalhar o precursor finamente resulta em "zonas mortas" onde o rutênio não pode interagir com o suporte.

Isso leva a um produto final estruturalmente fraco e cataliticamente ineficiente.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade do seu forno de laboratório de alta temperatura, você deve alinhar seus métodos de preparação com as propriedades de material desejadas.

- Se seu foco principal é maximizar a atividade catalítica: Priorize métodos que garantam a distribuição em nível molecular do precursor Ru-Macho para garantir a formação de átomos únicos ou pequenos aglomerados.

- Se seu foco principal é prevenir o desperdício de material: Verifique a qualidade da dispersão no suporte de α-Al2O3 *antes* do processamento térmico, pois o material a granel agregado não pode ser facilmente redistribuído uma vez formado.

O forno fornece a energia para a transformação, mas a qualidade da dispersão dita a arquitetura do resultado.

Tabela Resumo:

| Fator de Transformação | Dispersão Uniforme (Ideal) | Má Dispersão (Aglomerado) |

|---|---|---|

| Resultado Estrutural | Átomos únicos ou pequenos aglomerados | Material a granel irregular |

| Área Superficial Ativa | Maximizada para alta reatividade | Minimizada devido à sinterização |

| Comportamento Térmico | Transformação química controlada | Agregação e desperdício de material |

| Eficácia Catalítica | Atividade catalítica superior | Baixa eficiência/sítios ativos enterrados |

| Papel do Forno | Facilita a transição molecular | Amplifica a não uniformidade inicial |

Eleve Sua Síntese de Materiais com Precisão KINTEK

Maximize o potencial de seus catalisadores de rutênio com soluções de processamento térmico que oferecem resultados intransigentes. Na KINTEK, entendemos que a arquitetura do seu material final depende de um controle térmico preciso. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa.

Esteja você desenvolvendo catalisadores de átomo único ou aglomerados nanométricos avançados, nossos fornos fornecem o aquecimento uniforme e a estabilidade necessários para precursores sensíveis em suportes de alfa-alumina. Não deixe que o controle térmico inadequado desperdice seus metais preciosos.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado e garantir que seu laboratório atinja o mais alto nível de eficiência catalítica.

Guia Visual

Referências

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel de um cadinho de BN na síntese de Ca0.5Sr0.5AlSiN3:Eu2+? Obtenha Fósforos de Nitreto de Alta Pureza

- Como é que os tubos do forno de cerâmica de alumina se comparam ao quartzo ou ao carboneto de silício?Explicação das principais diferenças

- Por que é necessário um cadinho de corindo para a sinterização de minério de manganês a 1200 °C? Garanta Resultados de Alta Pureza

- Como um pirômetro infravermelho (IR) melhora o controle térmico? Precisão Direta para Crescimento e Recozimento MBE

- Por que o PTFE modificado é usado como revestimento em reatores de alta pressão para MoS2/C? Aprimorando a Pureza e o Rendimento.

- Qual é a função de uma caixa de passagem a vácuo e de uma bomba de vácuo de alta capacidade? Garantindo a Segurança na Reciclagem de Baterias

- Por que a regulação precisa das proporções de oxigénio através de controladores de fluxo de massa é crítica para o rendimento do catalisador MCTV?

- Quais são as principais vantagens do uso de tubos de quartzo em aplicações de alta temperatura? Alcance Estabilidade Térmica e Pureza Incomparáveis