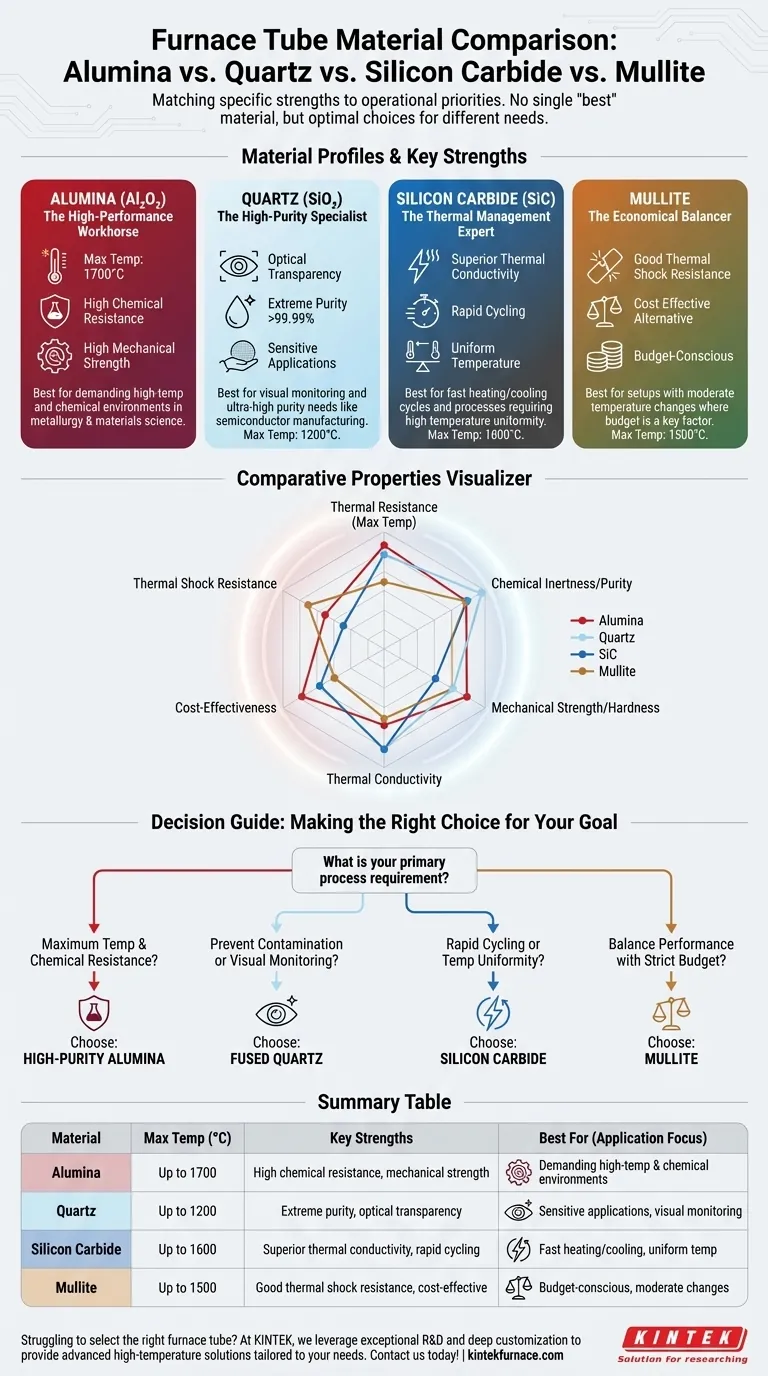

Os tubos para fornos de cerâmica de alumina são amplamente utilizados em aplicações de alta temperatura devido à sua excelente resistência térmica e química.Em comparação com os tubos de quartzo, que oferecem transparência mas uma resistência térmica inferior, e os tubos de carboneto de silício, que proporcionam uma condutividade térmica superior mas a um custo mais elevado, os tubos de alumina atingem um equilíbrio entre desempenho e acessibilidade.A escolha do material depende dos requisitos específicos da aplicação, como a gama de temperaturas, a exposição a produtos químicos e o stress mecânico.Por exemplo, a alumina é ideal para ambientes que exigem durabilidade e resistência a substâncias corrosivas, enquanto o quartzo é preferido para processos que necessitam de monitorização visual.O carboneto de silício é excelente em aplicações de alta transferência de calor, mas pode não ser rentável para todas as utilizações.

Pontos-chave explicados:

-

Resistência térmica

- Os tubos de cerâmica de alumina podem suportar temperaturas extremamente elevadas (até 1600°C ou mais), o que os torna adequados para aplicações exigentes como a sinterização ou a calcinação.

- Os tubos de quartzo atingem normalmente um máximo de 1200°C, o que limita a sua utilização em processos a temperaturas mais elevadas.

- Os tubos de carboneto de silício superam ambos em condutividade térmica, tornando-os ideais para a transferência rápida de calor, mas podem não ser necessários para todas as aplicações.

-

Resistência química

- A alumina é altamente resistente a produtos químicos corrosivos e a ambientes oxidantes, o que é fundamental em processos que envolvem substâncias agressivas.

- O quartzo é quimicamente inerte, mas pode ser atacado pelo ácido fluorídrico e por álcalis fortes a altas temperaturas.

- O carboneto de silício também oferece uma excelente resistência química, mas é mais caro.

-

Resistência mecânica

- Os tubos de alumina têm uma elevada resistência à flexão e à compressão, o que os torna duráveis sob tensão mecânica.

- O quartzo é frágil e suscetível de fissurar sob choque térmico ou mecânico.

- O carboneto de silício é muito duro e resistente ao desgaste, mas pode ser quebradiço em determinadas condições.

-

Custo e disponibilidade

- Os tubos de alumina são económicos para muitas aplicações industriais, oferecendo um bom equilíbrio entre desempenho e preço.

- O quartzo é relativamente acessível, mas limitado pelas suas restrições térmicas e mecânicas.

- O carboneto de silício é o mais caro, muitas vezes reservado para necessidades especializadas de alto desempenho.

-

Adequação a aplicações específicas

- Para processos que requerem monitorização visual (por exemplo, crescimento de cristais), o quartzo é a melhor escolha.

- Nas reacções químicas a alta temperatura ou na sinterização, a alumina é frequentemente preferida.

- Para aplicações que necessitam de uma rápida transferência de calor, tais como certos forno de laboratório dentário processos, o carboneto de silício pode justificar-se apesar do seu custo.

-

Resistência ao choque térmico

- A alumina tem um bom desempenho, mas pode não se equiparar à mulita, que é especificamente concebida para resistência ao choque térmico.

- O quartzo é fraco neste aspeto, exigindo frequentemente ciclos de aquecimento e arrefecimento cuidadosos.

- O carboneto de silício lida melhor com o choque térmico do que o quartzo, mas não tão bem como a mulita.

-

Transparência e monitorização

- Apenas o quartzo permite a observação visual dos processos no interior do tubo, o que pode ser crucial para a investigação e o controlo de qualidade.

- A alumina e o carboneto de silício são opacos, o que limita a sua utilização em aplicações em que é necessária visibilidade.

Em resumo, a escolha entre tubos de alumina, quartzo e carboneto de silício depende dos requisitos específicos da aplicação, incluindo temperatura, exposição química, tensão mecânica e orçamento.A alumina oferece uma solução versátil e económica para muitos processos de alta temperatura, enquanto o quartzo e o carboneto de silício servem nichos onde as suas propriedades únicas são indispensáveis.

Tabela de resumo:

| Propriedades | Cerâmica de alumina | Quartzo | Carbeto de silício |

|---|---|---|---|

| Temperatura máxima (°C) | 1600+ | ~1200 | 1600+ |

| Resistência química | Excelente | Bom* | Excelente |

| Resistência mecânica | Alta | Baixo | Muito alta |

| Condutividade térmica | Moderada | Baixo | Muito alta |

| Resistência ao choque térmico | Boa | Mau | Moderada |

| Transparência | Opaco | Transparente | Opaco |

| Custo | Moderado | Baixa | Alta |

*Exceto HF e álcalis fortes

Precisa de um tubo de forno de alto desempenho adaptado aos requisitos exclusivos do seu laboratório?

Na KINTEK, combinamos I&D de ponta com fabrico interno para fornecer soluções de engenharia de precisão para os seus processos de alta temperatura.Quer necessite da durabilidade da alumina, da transparência do quartzo ou da condutividade térmica do carboneto de silício, os nossos especialistas ajudá-lo-ão a selecionar - ou a personalizar - o material de tubo ideal.

Contacte a nossa equipa hoje mesmo

para discutir a sua aplicação e explorar a nossa gama de soluções avançadas para fornos!

Produtos que poderá estar à procura:

Janelas de observação de alta temperatura para monitorização de processos

Passagens de vácuo de alta qualidade para uma integração eléctrica precisa

Elementos de aquecimento de dissilicida de molibdénio para ambientes extremos

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico