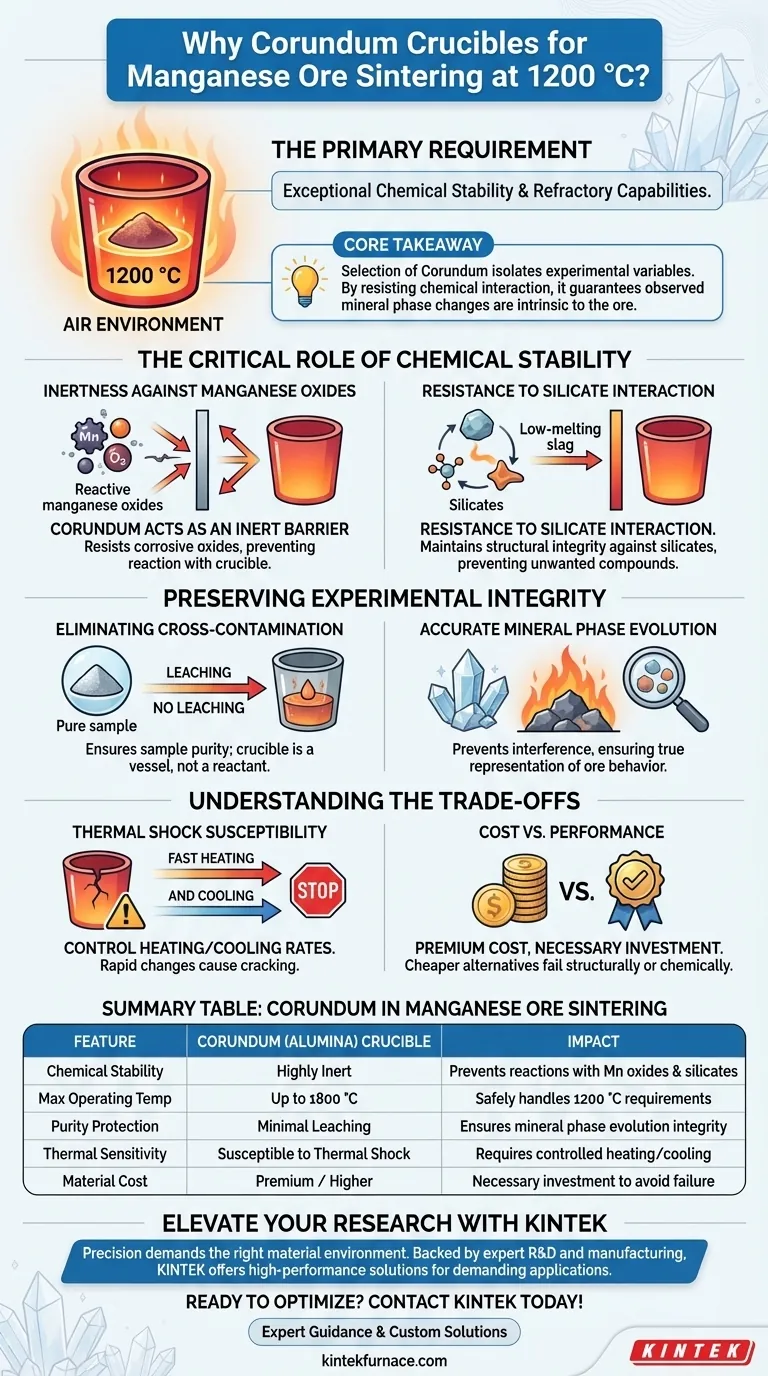

O principal requisito para o uso de um cadinho de corindo nesta aplicação específica decorre de sua excepcional estabilidade química e capacidades refratárias em ambientes de ar de alta temperatura. Ao sinterizar minério de manganês a 1200 °C, o corindo permanece quimicamente inerte, garantindo que não reaja com os óxidos de manganês ou componentes de silicato presentes na amostra.

Ponto Principal A seleção do corindo é fundamental para isolar suas variáveis experimentais. Ao resistir à interação química com o minério de manganês sob calor intenso, o corindo garante que quaisquer mudanças de fase mineral observadas sejam intrínsecas ao próprio minério, e não um subproduto da contaminação do recipiente.

O Papel Crítico da Estabilidade Química

Inércia Contra Óxidos de Manganês

Em temperaturas elevadas, os óxidos de manganês tornam-se altamente reativos e podem atacar agressivamente muitos materiais de cadinho padrão.

O corindo atua como uma barreira inerte. Ele resiste à natureza corrosiva desses óxidos em um ambiente de ar, impedindo que as paredes do cadinho se dissolvam na fusão ou reajam com a amostra.

Resistência à Interação com Silicatos

O minério de manganês frequentemente contém componentes de silicato, que podem formar escórias de baixo ponto de fusão quando em contato com materiais de cadinho incompatíveis.

O corindo mantém sua integridade estrutural contra esses silicatos. Isso evita a formação de compostos indesejados que, de outra forma, alterariam a composição química de sua amostra.

Preservando a Integridade Experimental

Eliminando Contaminação Cruzada

A validade de um experimento de sinterização depende inteiramente da pureza do produto final.

Se o material do cadinho lixiviar para o minério, os dados químicos resultantes serão comprometidos. O corindo garante que a amostra permaneça pura, atuando apenas como um recipiente, em vez de um reagente.

Evolução Precisa da Fase Mineral

Pesquisadores usam a sinterização para observar como as fases minerais evoluem e mudam sob calor.

Como o corindo impede a interferência do material do recipiente, você pode ter certeza de que a evolução de fase observada é uma representação verdadeira do comportamento do minério a 1200 °C, em vez de um artefato de interação com material estranho.

Compreendendo as Compensações

Suscetibilidade ao Choque Térmico

Embora o corindo seja quimicamente superior para esta aplicação, ele é mecanicamente sensível a mudanças rápidas de temperatura.

Você deve controlar cuidadosamente as taxas de aquecimento e resfriamento. O resfriamento rápido ou o aquecimento súbito podem fazer com que os cadinhos de corindo rachem ou se estilhacem devido ao choque térmico, potencialmente destruindo a amostra, apesar da compatibilidade química.

Custo vs. Desempenho

O corindo é geralmente mais caro do que cerâmicas de menor qualidade, como porcelana ou silicatos de alumina padrão.

No entanto, para a sinterização de manganês a 1200 °C, esse custo é um investimento necessário. Alternativas mais baratas provavelmente falhariam estrutural ou quimicamente, tornando o experimento inválido.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seus experimentos de alta temperatura produzam dados válidos, alinhe a escolha do seu equipamento com seus objetivos específicos:

- Se o seu foco principal é a Precisão dos Dados: Mantenha-se estritamente com o corindo para evitar que óxidos de manganês e silicatos reajam com as paredes do recipiente.

- Se o seu foco principal é a Longevidade do Equipamento: Implemente taxas de rampa lentas para aquecimento e resfriamento para mitigar a vulnerabilidade do corindo ao choque térmico.

Ao escolher o corindo, você prioriza a fidelidade química de sua pesquisa sobre o custo mais baixo de materiais inferiores.

Tabela Resumo:

| Recurso | Cadinho de Corindo (Alumina) | Impacto na Sinterização de Minério de Manganês |

|---|---|---|

| Estabilidade Química | Altamente Inerte | Previne reações com óxidos de manganês e silicatos |

| Temp. Máx. de Operação | Até 1800 °C | Lida com segurança com os requisitos de sinterização de 1200 °C |

| Proteção de Pureza | Lixiviação Mínima | Garante que a evolução da fase mineral não seja comprometida |

| Sensibilidade Térmica | Suscetível a Choque Térmico | Requer aquecimento/resfriamento controlado para evitar rachaduras |

| Custo do Material | Premium / Mais Alto | Investimento necessário para evitar falha experimental |

Eleve Sua Pesquisa de Alta Temperatura com a KINTEK

A precisão na sinterização requer mais do que apenas calor; exige o ambiente de material certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de mufla, tubo, rotativo, a vácuo e CVD, juntamente com cadinhos de laboratório de alto desempenho adaptados para suas aplicações mais exigentes. Se você está sinterizando minério de manganês ou desenvolvendo cerâmicas avançadas, nossas soluções personalizadas de alta temperatura garantem a integridade de seus dados e a eficiência do seu laboratório.

Pronto para otimizar seus processos térmicos? Entre em contato com a KINTEK hoje mesmo para obter orientação especializada e soluções personalizadas!

Guia Visual

Referências

- Ruslan Sаfarov, L. De Los Santos Valladares. Phase Transitions and Structural Evolution of Manganese Ores During High-Temperature Treatment. DOI: 10.3390/met15010089

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Existem opções de personalização para tubos de forno de cerâmica de alumina? Adapte-os às necessidades do seu laboratório

- Qual o papel dos tubos de quartzo na fabricação de semicondutores? Essenciais para a Pureza e Processos de Alta Temperatura

- Quais são as funções dos suportes de amostra de cerâmica de nitreto de silício? Precisão para levitação em alta temperatura

- Por que um sistema preciso de controle e fornecimento de fluxo de gás é necessário durante a conversão termoquímica de biochar de casca de arroz?

- Qual o papel de um cadinho de alumina de alta pureza na fusão de vidro de telurito? Garanta Pureza e Estabilidade Óptica

- Por que um cadinho de alumina de alta pureza é usado para experimentos de fio-núcleo? Garanta a transferência de calor com contaminação zero

- Por que a tecnologia de selagem em tubo de quartzo a vácuo é necessária na síntese de cristais de ZnPS3? Garantindo a Pureza Química

- Quais são as principais características de uma bomba de vácuo com circulação de água em comparação com uma bomba de bancada? Descubra as Diferenças Chave para o Seu Laboratório