A selagem em tubo de quartzo a vácuo é um requisito fundamental para a síntese de cristais de ZnPS3 via Transporte Químico em Fase de Vapor (CVT). Ela cria um ambiente de alto vácuo e hermeticamente selado que isola fisicamente os precursores reativos — especificamente folha de zinco, blocos de fósforo e flocos de enxofre — do oxigênio e da umidade atmosféricos. Essa contenção é essencial para reter o agente de transporte de iodo (I2), permitindo que ele circule entre as zonas de temperatura e impulsione o crescimento de cristais únicos de alta qualidade.

O tubo de quartzo atua como um sistema termodinâmico fechado. Ele preserva a pureza dos elementos reativos, prevenindo a oxidação e mantendo a pressão interna necessária para que o agente de transporte funcione eficazmente.

Estabelecendo um Ambiente Químico Controlado

Prevenindo a Degradação dos Precursores

As matérias-primas usadas para ZnPS3 — zinco, fósforo e enxofre — são altamente suscetíveis à degradação quando aquecidas.

Sem uma vedação a vácuo, esses elementos reagiriam imediatamente com o oxigênio ou a umidade atmosféricos. Essa reação criaria óxidos ou hidróxidos indesejados, arruinando efetivamente a pureza da amostra antes que o crescimento do cristal pudesse começar.

Garantindo a Precisão Estequiométrica

Para crescer um cristal de alta qualidade, a proporção de elementos no produto final deve corresponder à fórmula química pretendida.

Um ambiente selado garante que nenhum material seja perdido para a atmosfera ou consumido por reações secundárias. Cada átomo de zinco, fósforo e enxofre introduzido no tubo permanece disponível para a reação de síntese, garantindo que a estequiometria correta seja mantida.

Viabilizando o Mecanismo de Transporte Químico em Fase de Vapor (CVT)

Confinando o Agente de Transporte

O processo CVT depende fortemente do iodo (I2) para atuar como um veículo de transporte.

O iodo reage com os materiais brutos sólidos na extremidade quente do tubo para formar intermediários gasosos. Como o iodo cria uma pressão de vapor significativa quando aquecido, uma vedação robusta de quartzo é necessária para manter esse gás contido dentro do volume de reação.

Facilitando a Circulação em Fase Gasosa

O crescimento do cristal em CVT é impulsionado por um gradiente de temperatura entre a zona de fonte "quente" e a zona de crescimento "fria".

O tubo selado cria um circuito fechado onde o iodo pode transportar material para a extremidade fria, depositá-lo como um cristal de ZnPS3 e retornar à extremidade quente. Se a vedação fosse comprometida, essa circulação seria interrompida, o agente de transporte escaparia e o crescimento do cristal cessaria.

Compreendendo os Compromissos

Gerenciando a Pressão Interna

Embora a selagem forneça um sistema fechado necessário, ela introduz o risco de pressurização excessiva.

À medida que a temperatura aumenta, a pressão de vapor do enxofre e do iodo aumenta significativamente. Se o tubo de quartzo não for selado adequadamente ou se as paredes forem muito finas, a pressão interna pode fazer com que o recipiente exploda.

Complexidade Técnica da Selagem

Alcançar uma vedação de alto vácuo (geralmente abaixo de 100 mTorr) requer técnica precisa.

Uma selagem inadequada pode induzir estresse no vidro de quartzo. Esse estresse se torna um ponto de falha durante as fases de aquecimento ou resfriamento, potencialmente destruindo a amostra após dias ou semanas de síntese.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a síntese bem-sucedida de ZnPS3, aplique esses princípios com base em seus requisitos específicos:

- Se o seu foco principal for Pureza: a evacuação rigorosa a vácuo é inegociável para remover todos os vestígios de oxigênio e umidade que poderiam contaminar o enxofre ou o zinco.

- Se o seu foco principal for Qualidade do Cristal: certifique-se de que o comprimento e o diâmetro do tubo sejam suficientes para permitir a circulação estável em fase gasosa sem criar turbulência que perturbe a nucleação.

O tubo de quartzo não é apenas um recipiente; é um componente ativo do sistema termodinâmico que dita o sucesso do processo de crescimento de cristais.

Tabela Resumo:

| Fator | Papel na Síntese de ZnPS3 | Impacto da Falha |

|---|---|---|

| Isolamento Atmosférico | Previne a oxidação de zinco, fósforo e enxofre | Amostras contaminadas e pureza arruinada |

| Estequiometria | Mantém as proporções exatas de material dentro da vedação | Composição química desequilibrada |

| Agente de Transporte | Confinha o gás Iodo (I2) para o mecanismo CVT | Crescimento interrompido; escape do agente |

| Termodinâmica | Cria circulação de gás em circuito fechado | Nucleação de cristal falha |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

O crescimento de cristais de ZnPS3 de alta qualidade exige um ambiente térmico impecável e integridade rigorosa de vácuo. A KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD líderes da indústria, projetados para atender aos rigorosos padrões do Transporte Químico em Fase de Vapor (CVT). Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis, apoiados por P&D especializado para garantir que seus processos de selagem e aquecimento de tubos de quartzo sejam seguros, consistentes e otimizados para pureza.

Pronto para alcançar qualidade superior de cristal? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas de pesquisa.

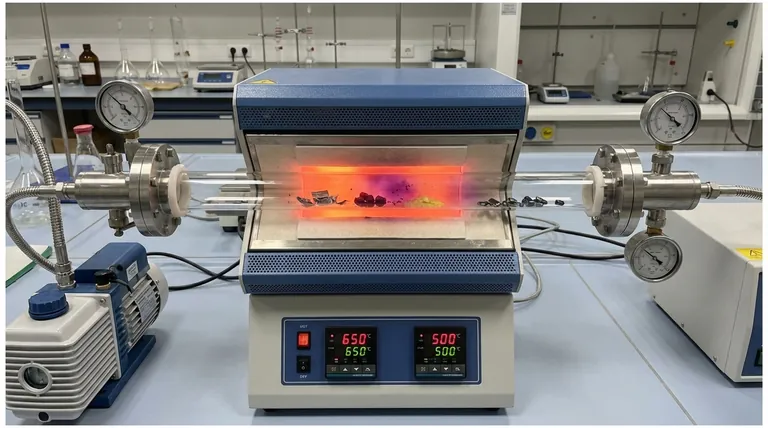

Guia Visual

Referências

- Abhishek Mukherjee, Svetlana V. Boriskina. Thermal and Dimensional Stability of Photocatalytic Material ZnPS<sub>3</sub> Under Extreme Environmental Conditions. DOI: 10.1002/aelm.202500093

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que usar cadinhos de grafite para redução de cinzas de lodo? Desbloqueie Redução Superior e Resistência ao Calor

- Qual é a importância de usar um dispositivo de saturação a vácuo para concreto AAS? Garanta testes válidos de íons cloreto

- Por que um cadinho de liga de platina-ouro é utilizado durante o processo de fusão de vidro? Alcance Pureza Inigualável

- Qual é a principal função de um cadinho de pó de alta alumina? Garante a pureza no pré-tratamento do aço maraging

- Por que uma sonda de amostragem de aço inoxidável resfriada a ar é utilizada? Garanta uma Análise Precisa de Combustão de Alta Temperatura

- Qual o papel dos tijolos refratários e do papel de grafite dentro de um tubo de quartzo? Otimizar a Eficiência da Síntese de RuMoOx/NC

- Por que os cadinhos de dióxido de zircônio (ZrO2) são usados para experimentos de escória-metal? Garante pureza química em altas temperaturas

- Qual é a função específica do refrigerador de circulação de água no processamento de esponja de zircônio? Chave para Pureza e Segurança