Os cadinhos de dióxido de zircônio (ZrO2) são o recipiente de escolha para experimentos de equilíbrio escória-metal em altas temperaturas, principalmente devido à sua inércia química superior e estabilidade térmica. Eles são projetados especificamente para suportar ambientes extremos, como a fundição de ligas de níquel em temperaturas de até 1550°C, sem reagir com o conteúdo fundido ou degradar ao longo de longos períodos.

Em experimentos de equilíbrio, a pureza da amostra é primordial. Os cadinhos de dióxido de zircônio atuam como uma barreira neutra, impedindo que o material do recipiente se dissolva na liga fundida e contamine os dados, garantindo assim que os resultados analíticos representem o verdadeiro estado químico da amostra.

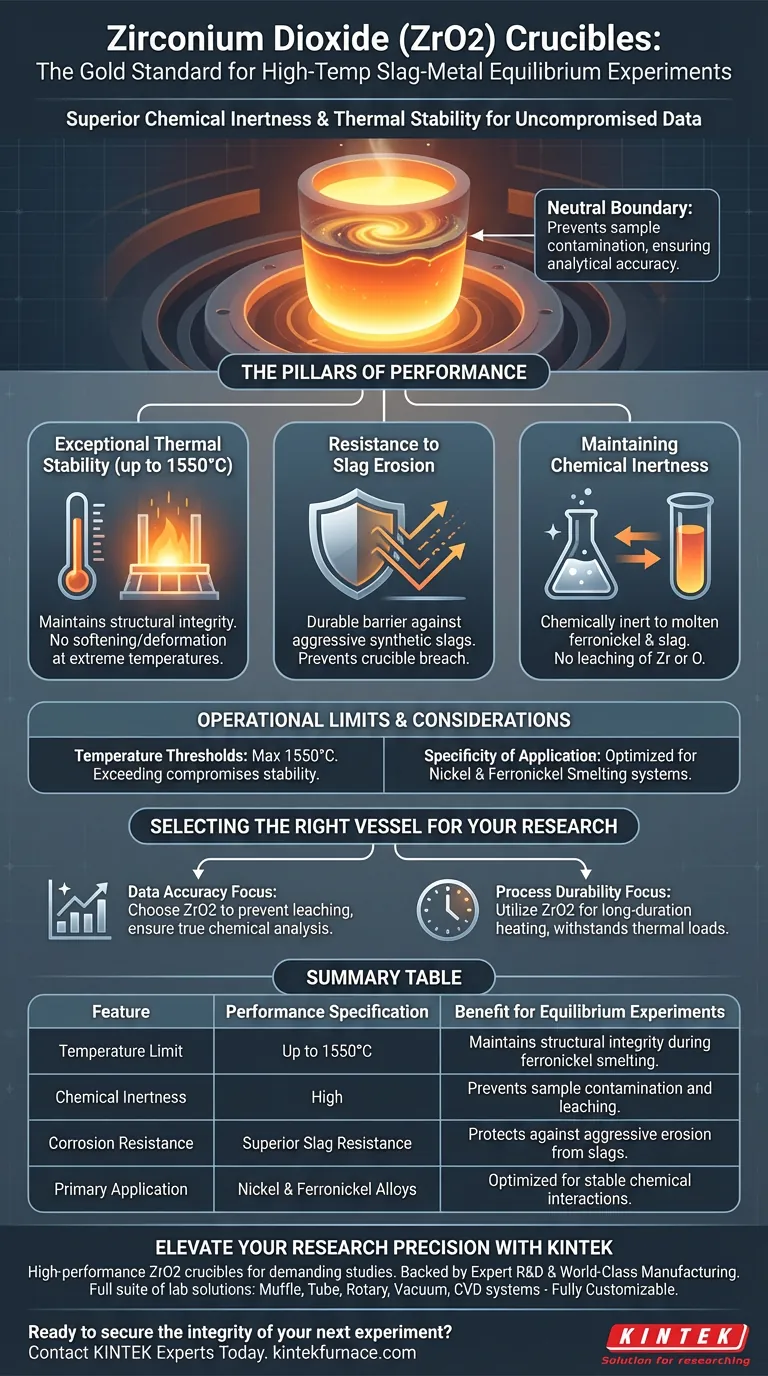

Os Pilares do Desempenho do Recipiente de Reação

Para entender por que o ZrO2 é utilizado, deve-se observar as demandas físicas e químicas específicas colocadas em um cadinho durante estudos de equilíbrio escória-metal.

Estabilidade Térmica Excepcional

Experimentos de equilíbrio frequentemente exigem a manutenção de altas temperaturas por períodos prolongados para permitir que as reações químicas se estabilizem.

O dióxido de zircônio exibe notável estabilidade em temperaturas de até 1550°C. Ao contrário de materiais refratários inferiores, ele mantém sua integridade estrutural e não amolece ou deforma sob o calor intenso necessário para a fundição de ligas de ferroníquel.

Resistência à Erosão por Escória

As escórias sintéticas usadas nesses experimentos são altamente corrosivas e podem corroer rapidamente os revestimentos de cadinhos padrão.

Os cadinhos de ZrO2 oferecem resistência superior à erosão por escória. Eles criam uma barreira durável contra o ataque químico agressivo da escória fundida, garantindo que o cadinho não se rompa ou degrade antes que o experimento seja concluído.

Manutenção da Inércia Química

O fator mais crítico nos estudos de equilíbrio é a prevenção da contaminação cruzada entre o recipiente de contenção e a amostra.

O ZrO2 é utilizado porque permanece quimicamente inerte em relação ao ferroníquel fundido e à escória. Ele contém efetivamente a fusão sem lixiviar zircônio ou oxigênio na liga, o que é essencial para obter resultados analíticos precisos e não contaminados.

Limites Operacionais e Considerações

Embora o dióxido de zircônio seja um material robusto, a aplicação bem-sucedida requer a adesão aos seus parâmetros operacionais.

Limiares de Temperatura

É vital notar o limite térmico específico de 1550°C. Embora altamente eficaz até este ponto, exceder este limite de temperatura pode comprometer a estabilidade estrutural ou as propriedades de resistência do cadinho.

Especificidade da Aplicação

O material é especificamente destacado por sua eficácia na fundição de ligas de níquel e ferroníquel. Embora suas propriedades sejam geralmente robustas, seu desempenho é otimizado para as interações químicas específicas encontradas nesses sistemas escória-metal.

Selecionando o Recipiente Certo para sua Pesquisa

Ao projetar sua configuração experimental, sua escolha de cadinho deve estar alinhada com seus objetivos analíticos específicos.

- Se o seu foco principal for Precisão dos Dados: Escolha ZrO2 para evitar a lixiviação de constituintes do cadinho e garantir que sua análise química final reflita apenas a interação entre a escória e o metal.

- Se o seu foco principal for Durabilidade do Processo: Utilize ZrO2 para experimentos que requerem ciclos de aquecimento de longa duração até 1550°C, pois ele suporta o estresse físico de cargas térmicas prolongadas.

Ao selecionar o dióxido de zircônio, você prioriza a integridade de seus dados de equilíbrio através da estabilidade do material e neutralidade química.

Tabela Resumo:

| Característica | Especificação de Desempenho | Benefício para Experimentos de Equilíbrio |

|---|---|---|

| Limite de Temperatura | Até 1550°C | Mantém a integridade estrutural durante a fundição de ferroníquel. |

| Inércia Química | Alta | Previne a contaminação da amostra e a lixiviação de materiais do cadinho. |

| Resistência à Corrosão | Resistência Superior à Escória | Protege contra erosão agressiva por escórias sintéticas. |

| Aplicação Principal | Ligas de Níquel e Ferroníquel | Otimizado para interações químicas estáveis em sistemas metálicos. |

Eleve a Precisão de sua Pesquisa com a KINTEK

Não deixe que a contaminação do cadinho comprometa seus dados analíticos. A KINTEK fornece cadinhos de dióxido de zircônio de alto desempenho projetados para os estudos de equilíbrio escória-metal mais exigentes. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos um conjunto completo de soluções de alta temperatura para laboratório, incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas.

Pronto para garantir a integridade do seu próximo experimento? Entre em Contato com os Especialistas da KINTEK Hoje Mesmo

Guia Visual

Referências

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a função de um controlador de fluxo de massa (MFC) de alta precisão na deposição de vapor de CdS?

- Por que uma fonte de alimentação CC de alta precisão é necessária para PFS? Controle de Campos Elétricos para Sinterização Perfeita de Plasma

- Qual o papel de um forno de secagem de precisão no pré-tratamento de pós de óxido de Bi-Fe? Salvaguarde a sua nano-morfologia

- Qual o papel dos cadinhos de grafite de alta pureza na sinterização do Carboneto de Boro? Otimizando a Pureza e Densidade da Cerâmica

- Qual é o papel dos controladores de fluxo de massa (MFC) na preparação de filmes 2DP-F? Alcançar controle de síntese de alta precisão

- Por que capelas de exaustão e tubos de quartzo selados são obrigatórios para BiF3 e SbF3? Segurança em Reações de Fluoreto em Alta Temperatura

- Como os tubos de quartzo são usados em aplicações laboratoriais? Essenciais para Processos de Alta Temperatura e Alta Pureza

- Quais características são necessárias para os vasos de reação na síntese de PI-COFs? Garanta segurança de alta pressão e pureza