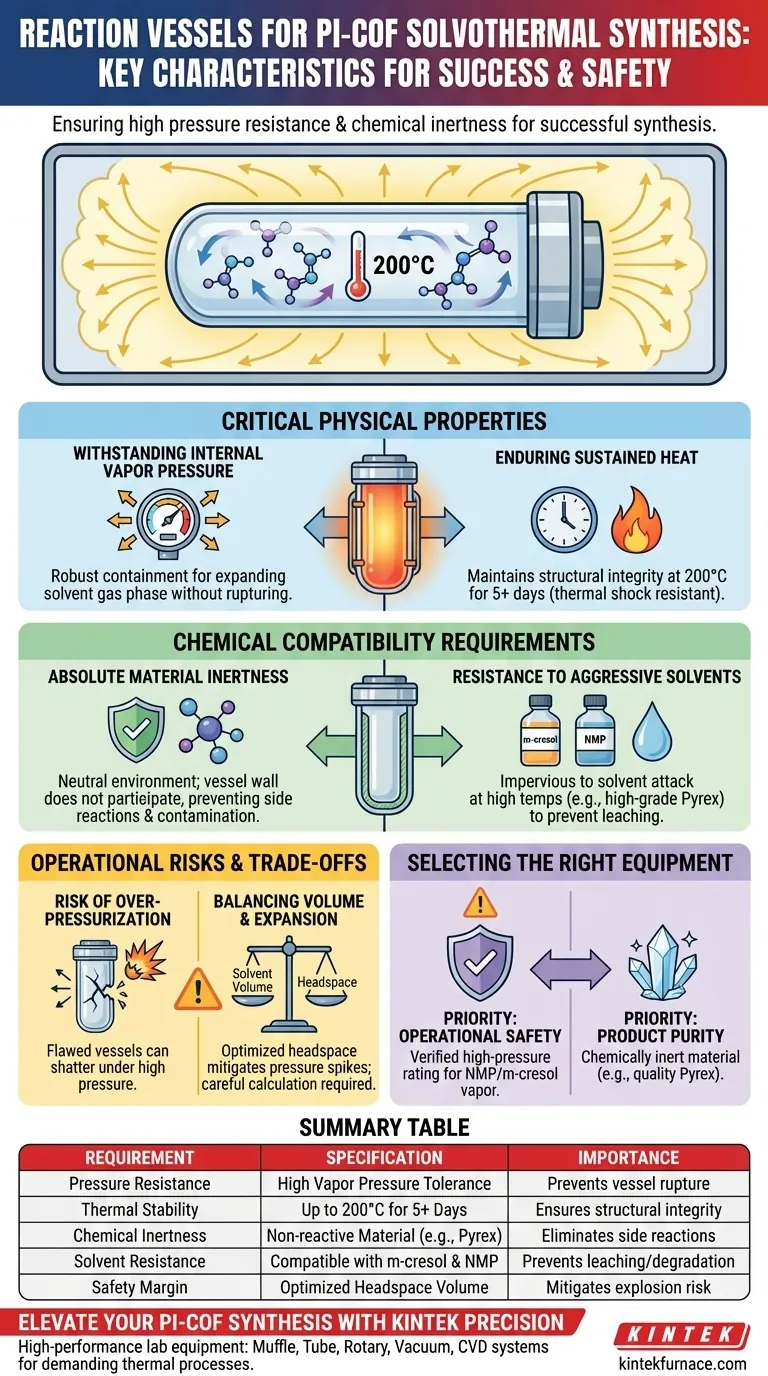

Para garantir a síntese solvotérmica bem-sucedida de Redes Orgânicas Covalentes de Poliimida (PI-COFs), os vasos de reação devem possuir primariamente alta resistência à pressão e absoluta inércia química. Escolhas comuns, como tubos de Pyrex selados, são especificamente selecionados para suportar ciclos de aquecimento prolongados (frequentemente até cinco dias) a temperaturas em torno de 200°C sem comprometer a integridade estrutural ou contaminar a reação química.

O sucesso da síntese de PI-COFs depende da manutenção de um sistema fechado que possa lidar com a pressão de vapor de solventes agressivos como m-cresol e NMP. O vaso atua como uma unidade de contenção passiva, mas crítica, que garante segurança e pureza da reação sob estresse térmico sustentado.

Propriedades Físicas Críticas

Suportando Pressão de Vapor Interna

A síntese solvotérmica ocorre dentro de um sistema fechado para facilitar a cristalização. À medida que a temperatura aumenta, os solventes utilizados no processo geram uma pressão de vapor interna significativa.

O vaso atua como uma unidade de contenção de pressão. Deve ser robusto o suficiente para suportar a força exercida pela fase gasosa em expansão dos solventes sem romper.

Suportando Calor Sustentado

A síntese de PI-COFs não é uma reação rápida; requer um impulso térmico sustentado. O vaso deve ser capaz de manter a integridade estrutural em temperaturas tão altas quanto 200°C.

Além disso, esse calor é frequentemente aplicado por durações prolongadas, como cinco dias. O material do vaso deve resistir ao choque térmico e à fadiga durante essa longa janela operacional.

Requisitos de Compatibilidade Química

Inércia Absoluta do Material

O vaso deve fornecer um ambiente neutro para que a química ocorra. A inércia química é essencial para garantir que a parede do vaso não participe da reação.

Se o material do vaso for reativo, ele causa reações secundárias. Isso consome reagentes destinados à rede polimérica e introduz impurezas no produto final de COF.

Resistência a Solventes Agressivos

A síntese utiliza solventes específicos e potentes, como m-cresol e N-metil-2-pirrolidona (NMP).

Em altas temperaturas, esses solventes tornam-se cada vez mais agressivos. O vaso, tipicamente feito de vidro borossilicato de alta qualidade (Pyrex), deve ser impermeável ao ataque do solvente para evitar lixiviação ou degradação.

Riscos Operacionais e Compromissos

O Risco de Sobretensificação

Embora os tubos de Pyrex selados sejam o padrão, eles dependem do vidro estar livre de falhas microscópicas. Um tubo comprometido pode estilhaçar sob a alta pressão gerada pelos solventes a 200°C.

Equilibrando Volume e Expansão

Há um compromisso entre maximizar o rendimento e manter a segurança. Encher demais o vaso reduz o espaço livre disponível para a expansão do vapor.

Isso pode levar a picos de pressão que excedem a classificação do vaso. É necessário um cálculo cuidadoso do volume do solvente em relação à capacidade do vaso para manter uma margem de segurança.

Selecionando o Equipamento Certo para Sua Síntese

Para alcançar um rendimento de PI-COF de alta qualidade, mantendo a segurança do laboratório, alinhe sua escolha de equipamento com estas prioridades:

- Se o seu foco principal é a segurança operacional: Priorize vasos com classificação de alta pressão verificada, capazes de conter a pressão de vapor de NMP e m-cresol a 200°C.

- Se o seu foco principal é a pureza do produto: Garanta que o material do vaso seja quimicamente inerte (como Pyrex de alta qualidade) para evitar reações secundárias durante a síntese prolongada de 5 dias.

A integridade do seu vaso de reação é o fator mais crítico para preencher com segurança a lacuna entre precursores voláteis e uma estrutura cristalina estável.

Tabela Resumo:

| Requisito | Especificação | Importância |

|---|---|---|

| Resistência à Pressão | Tolerância a Alta Pressão de Vapor | Previne a ruptura do vaso por gases em expansão |

| Estabilidade Térmica | Até 200°C por 5+ Dias | Garante a integridade estrutural durante longos ciclos de aquecimento |

| Inércia Química | Material Não Reativo (ex: Pyrex) | Elimina reações secundárias e contaminação do produto |

| Resistência a Solventes | Compatível com m-cresol & NMP | Previne lixiviação ou degradação do material |

| Margem de Segurança | Volume Otimizado de Espaço Livre | Mitiga o risco de sobrepressurização e explosão |

Eleve Sua Síntese de PI-COF com Precisão KINTEK

Não comprometa a segurança do seu laboratório ou a pureza do material. Na KINTEK, nos especializamos em equipamentos de laboratório de alto desempenho projetados para os processos térmicos mais exigentes. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de alta temperatura personalizáveis para laboratório, adaptados às suas necessidades exclusivas de síntese solvotérmica.

Seja você dimensionando a produção de PI-COF ou refinando estruturas cristalinas, nossas soluções garantem perfis térmicos consistentes e contenção robusta. Entre em contato conosco hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório!

Guia Visual

Referências

- Atsushi Nagai, Atsunori Matsuda. Synthesis and Electrical Property of Graphite Oxide-like Mesoporous <i>N</i>-Carbon Derived from Polyimide-Covalent Organic Framework Templates. DOI: 10.1021/acsomega.5c03968

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Porque é que os tubos de cerâmica de alumina são preferidos para fornos de alta temperatura?Principais benefícios explicados

- Por que são necessários cadinhos de alumina com tampa para a sinterização de LLZO? Garanta alta condutividade iônica e pureza de fase

- Por que uma bomba de vácuo mecânica é essencial para a fusão de Ti-50Nb-xMo? Garanta pureza e evite o fragilização da liga

- Qual é a necessidade técnica de usar um barco de vidro em um forno de pirólise? Precisão na Decomposição Térmica

- Por que cadinhos de cerâmica de alta temperatura são usados para calcopirita? Garanta a pureza no tratamento térmico do minério

- Por que são usados filtros de precisão e banhos de gelo na pirólise? Proteja seus dados e equipamentos de laboratório

- Qual função um revestimento de PTFE desempenha na síntese de NiWO4? Garante a pureza e previne a corrosão em reatores hidrotérmicos

- Como funcionam as mangas de grafite e os cadinhos de cerâmica em fornos de indução? Papéis essenciais na síntese de materiais