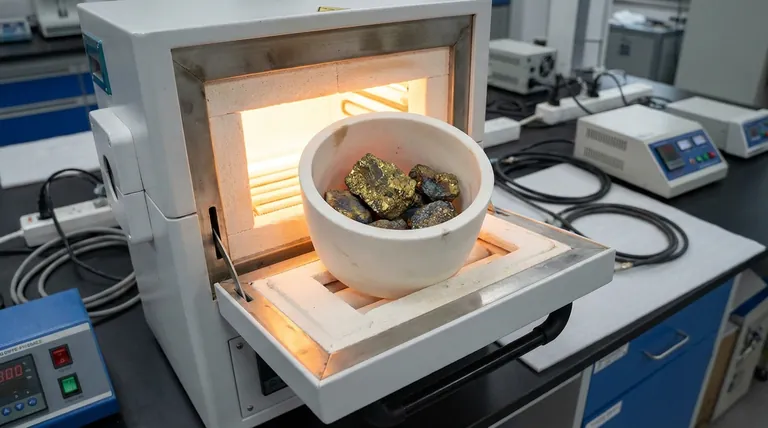

Os cadinhos de cerâmica de alta temperatura são escolhidos principalmente pela sua capacidade de manter a integridade estrutural e a neutralidade química sob condições térmicas extremas. Especificamente, eles resistem a temperaturas de pré-tratamento de 600°C ou superiores sem deformação, garantindo que o minério de calcopirita permaneça puro e quimicamente inalterado pelo recipiente durante o processamento.

A utilidade dos cadinhos de cerâmica reside na sua presença "invisível" durante a experimentação; eles fornecem suporte físico estável e transferência de calor uniforme, garantindo que todas as mudanças medidas sejam intrínsecas ao minério, e não ao recipiente.

O Papel Crítico da Estabilidade Térmica

Resistência ao Calor Extremo

O tratamento térmico da calcopirita geralmente requer temperaturas superiores a 600°C.

Os cadinhos de cerâmica são selecionados porque resistem à deformação nessas altas temperaturas. Ao contrário de recipientes de metal ou vidro que podem amolecer ou empenar, cerâmicas de alta qualidade mantêm sua forma rígida, fornecendo um recipiente confiável para o minério durante todo o ciclo de aquecimento.

Garantindo Transferência de Calor Uniforme

Resultados consistentes dependem da uniformidade com que o calor é aplicado à amostra.

Os cadinhos de cerâmica fornecem suporte físico estável que facilita a transferência de calor uniforme. Isso garante que toda a amostra experimente as mesmas condições térmicas, evitando pontos quentes localizados que poderiam distorcer os resultados experimentais ou a eficiência do processamento.

Preservando a Integridade Química

Prevenindo Contaminação Química

O requisito mais crítico para recipientes de amostra é a inércia química.

Os cadinhos de cerâmica não reagem com o minério de calcopirita, mesmo em altas temperaturas. Esse isolamento impede que o material do recipiente lixivie para a amostra ou reaja com o mineral, garantindo que o produto final permaneça puro.

Garantindo Precisão dos Dados na Análise

Para técnicas analíticas como Termogravimetria-Análise Térmica Diferencial (TG-DSC), o recipiente não deve interferir nas leituras.

Como a cerâmica não reage com a amostra ou seus produtos de pirólise, quaisquer mudanças de massa ou fluxos de calor detectados são atribuíveis unicamente ao material de sinterização. Isso elimina o "ruído" nos dados causado pela interferência do recipiente.

Facilitando o Processamento Mecânico

Induzindo Microfissuras

Um objetivo principal do tratamento térmico da calcopirita é induzir estresse térmico.

Aquecer o minério a temperaturas entre 300°C e 600°C cria microfissuras na estrutura mineral. O cadinho de cerâmica suporta o calor necessário para enfraquecer a resistência mecânica do minério.

Melhorando a Eficiência de Moagem

O enfraquecimento estrutural facilitado pela resistência ao calor do cadinho tem benefícios subsequentes.

Ao permitir que o minério seja aquecido o suficiente para fraturar internamente, a energia necessária para a moagem e fragmentação subsequentes é significativamente reduzida.

Compreendendo as Considerações Operacionais

A Seleção do Material Importa

Embora "cerâmica" seja a categoria geral, materiais específicos como alumina de alta pureza são frequentemente preferidos.

A alumina oferece estabilidade excepcional, capaz de suportar temperaturas superiores a 1450°C. No entanto, os operadores devem garantir que selecionam o grau correto de cerâmica para sua faixa de temperatura específica para evitar falhas inesperadas.

Riscos de Choque Térmico

Embora as cerâmicas resistam a altas temperaturas, elas podem ser sensíveis a mudanças rápidas de temperatura.

Deve-se ter extremo cuidado durante a fase de resfriamento. O resfriamento rápido pode fazer com que o próprio cadinho rache devido ao choque térmico, potencialmente arruinando a amostra ou o equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu tratamento térmico, alinhe a escolha do seu equipamento com o seu objetivo específico:

- Se o seu foco principal é Precisão Analítica: Priorize cadinhos de alumina de alta pureza para garantir zero interferência com as curvas TG-DSC e dados de mudança de massa.

- Se o seu foco principal é Eficiência de Processo: Utilize cadinhos de cerâmica de alta temperatura padrão que possam manter estabilidade consistente a 600°C para induzir as microfissuras necessárias para uma moagem mais fácil.

Selecione o cadinho que oferece a maior margem de segurança térmica acima da sua temperatura alvo para garantir segurança e integridade dos dados.

Tabela Resumo:

| Característica | Benefício para o Tratamento de Calcopirita |

|---|---|

| Estabilidade Térmica | Resiste à deformação a 600°C+ para contenção consistente da amostra |

| Inércia Química | Previne contaminação da amostra e garante precisão dos dados em TG-DSC |

| Transferência de Calor | Facilita aquecimento uniforme para induzir microfissuras para moagem mais fácil |

| Integridade Estrutural | Resiste ao alto estresse térmico necessário para enfraquecer as ligações minerais |

Eleve a Precisão do Seu Processamento Mineral com a KINTEK

Não deixe que a contaminação do recipiente comprometa sua pesquisa ou eficiência de produção. A KINTEK fornece cadinhos de cerâmica de alto desempenho e soluções térmicas avançadas projetadas para suportar os rigores do tratamento de minério de calcopirita.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos personalizáveis às suas necessidades exclusivas de processamento térmico.

Pronto para otimizar seus fluxos de trabalho de tratamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a combinação perfeita de forno e cadinho para o seu laboratório.

Referências

- Kaveh Asgari, Qingqing Huang. Investigating the Effect of Thermal Pretreatment on Chalcopyrite Grinding for Comminution Energy Reduction. DOI: 10.3390/en18112989

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um Controlador de Fluxo de Massa (MFC) é importante para a pesquisa de corrosão em fase gasosa? Garanta a integridade e a precisão dos dados

- Como os moldes de grafite no SPS afetam o aço maraging? Gerenciando a Difusão de Carbono para Resultados Precisos de Sinterização

- Que tipos de bandejas são compatíveis com os elementos de aquecimento MoSi2? Garanta Desempenho Ótimo e Longevidade

- Por que usar grafite de alta pureza para o recozimento de β-Ga2O3? Chave para precisão térmica e segurança

- Por que usar tubos de quartzo selados e vácuo para a preparação de ligas de Mg-Zn/Mg-Cd? Garanta a pureza composicional

- Quais são as considerações técnicas para a seleção de um cadinho de grafite? Insights de especialistas para eletrólise de sal fundido

- Qual é a função principal de um cadinho de quartzo de alta pureza? Garantindo o sucesso no crescimento de silício Czochralski

- Quais são as principais propriedades dos tubos de cerâmica de alumina? Desbloqueie Desempenho de Alta Temperatura para o Seu Laboratório