A necessidade decorre das propriedades físicas específicas do magnésio, zinco e cádmio. Esses metais são caracterizados por alta volatilidade e extrema sensibilidade à oxidação em altas temperaturas. A utilização de tubos de quartzo selados com evacuação a vácuo cria um ambiente isolado que impede que as matérias-primas queimem ou evaporem, garantindo que a liga final corresponda à sua composição química pretendida.

Ponto Central Esta técnica resolve dois pontos críticos de falha: elimina o oxigênio atmosférico para prevenir a formação de óxido e cria um sistema fechado para conter a alta pressão de vapor de elementos voláteis, garantindo a precisão composicional.

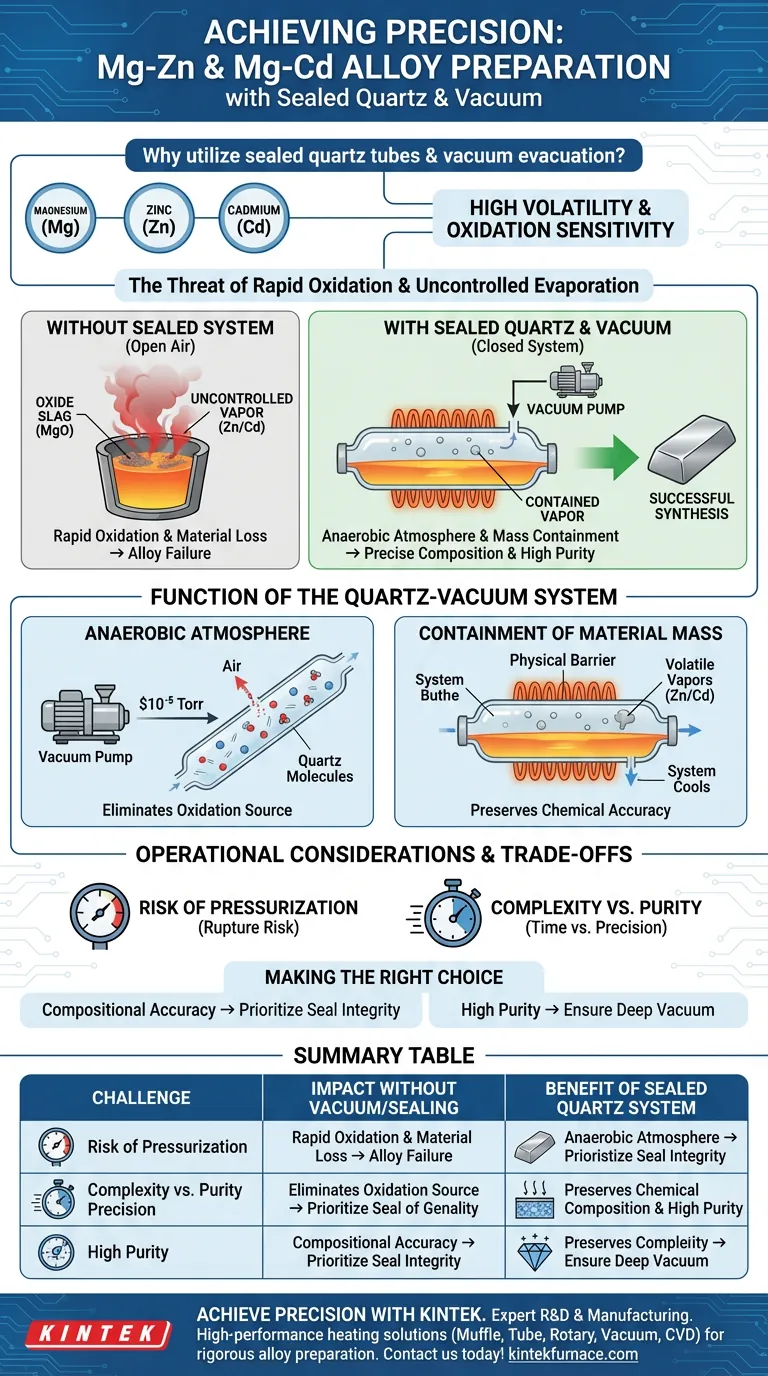

A Vulnerabilidade Química das Matérias-Primas

A Ameaça da Oxidação Rápida

O magnésio é altamente reativo. Quando exposto ao oxigênio em temperaturas de fusão, ele forma rapidamente óxido de magnésio.

Essa oxidação não é apenas um problema superficial; pode degradar uma porção significativa da matéria-prima em escória inútil. Sem um ambiente protetor, a introdução de óxidos compromete a integridade estrutural e a pureza da liga resultante.

Gerenciando a Alta Pressão de Vapor

O zinco e o cádmio possuem alta pressão de vapor, o que significa que têm uma forte tendência a se transformar em gás em temperaturas relativamente baixas.

Em um sistema aberto, esses elementos sofreriam evaporação descontrolada durante o processo de fusão. Isso resulta em uma perda significativa de massa de material, tornando impossível prever ou controlar a proporção de elementos na liga final.

Função do Sistema Quartzo-Vácuo

Estabelecendo uma Atmosfera Anaeróbica

O papel principal da evacuação a vácuo é remover o ar do recipiente de reação antes do início do aquecimento.

Ao reduzir a pressão interna (muitas vezes para níveis como $10^{-5}$ Torr), você cria uma atmosfera protetora anaeróbica. Isso efetivamente elimina a fonte de oxidação, garantindo que o magnésio permaneça metálico e puro durante todo o ciclo de aquecimento.

Contenção da Massa de Material

O tubo de quartzo selado atua como uma barreira física contra a perda de material.

Embora alguma evaporação de zinco ou cádmio seja inevitável dentro do tubo, o sistema fechado garante que esse vapor não possa escapar. À medida que o sistema esfria ou atinge o equilíbrio, esses vapores são retidos na matriz da liga em vez de serem perdidos para o ambiente, preservando a precisão da composição química.

Considerações Operacionais e Compromissos

O Risco de Pressurização

Embora a selagem seja necessária, ela introduz o risco de acúmulo de pressão interna.

À medida que os metais voláteis aquecem e vaporizam, a pressão dentro do tubo de quartzo aumenta. Se o tubo for fraco ou a taxa de aquecimento for muito agressiva, há risco de ruptura.

Complexidade vs. Pureza

O uso de tubos de quartzo selados a vácuo adiciona tempo e complexidade significativos ao processo de preparação em comparação com a fusão em ar aberto.

No entanto, este é um compromisso necessário. Métodos convencionais como aquecimento em forno mufla sem encapsulamento resultariam em oxidação severa e desvio composicional, tornando impossível a síntese de ligas de precisão Mg-Zn ou Mg-Cd.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua preparação de liga, alinhe seu processo com seus requisitos específicos:

- Se o seu foco principal é a Precisão Composicional: Priorize a integridade da selagem; um tubo à prova de vazamentos é a única maneira de evitar a perda de vapores voláteis de Zinco ou Cádmio.

- Se o seu foco principal é Alta Pureza: Certifique-se de alcançar um vácuo profundo (pré-evacuação) para remover todos os vestígios de oxigênio e umidade antes de selar o tubo.

Ao controlar a atmosfera e a contenção, você transforma uma reação química volátil em um processo metalúrgico preciso.

Tabela Resumo:

| Desafio | Impacto sem Vácuo/Selagem | Benefício do Sistema de Quartzo Selado |

|---|---|---|

| Oxidação | Formação rápida de escória de MgO; degradação do material | Atmosfera anaeróbica previne a formação de óxido |

| Volatilidade | Zinco/Cádmio vaporizam e escapam em ar aberto | Sistema fechado contém vapores para preservar massa |

| Pureza | Introdução de contaminantes atmosféricos | Ambiente controlado garante alta pureza química |

| Composição | Proporções de elementos imprevisíveis devido à perda de massa | Controle preciso da estequiometria final da liga |

Alcance Precisão na Síntese de Ligas Voláteis com a KINTEK

Não deixe que a oxidação e a perda de material comprometam sua pesquisa. Apoiada por P&D e fabricação especializada, a KINTEK fornece soluções de aquecimento de alto desempenho, incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às rigorosas demandas da preparação de ligas de magnésio-zinco e magnésio-cádmio.

Nossas tecnologias avançadas de fornos fornecem os ambientes térmicos estáveis e a integração de vácuo necessários para lidar com materiais de alta pressão de vapor com confiança.

Pronto para elevar seu processo metalúrgico? Entre em contato conosco hoje mesmo para discutir suas necessidades laboratoriais exclusivas!

Guia Visual

Referências

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como os controladores de fluxo de massa de alta precisão contribuem para o estudo do comportamento de oxidação da linhita?

- Quais aplicações avançadas de processamento de materiais utilizam fornos de cadinho de grafite? Desbloqueie a Precisão na Síntese de Nanomateriais e Mais

- Qual é o uso principal de um forno cadinho? Ideal para derreter metais não ferrosos de forma eficiente

- É necessário adicionar água ao ligar a bomba de vácuo multifuncional de água circulante? Garanta o Desempenho Ideal e Evite Danos

- Quais são os principais componentes de um forno de laboratório? Peças Essenciais para Processamento Preciso de Alta Temperatura

- Como as caixas seladas e os materiais de enchimento funcionam durante a sinterização de metalurgia do pó a alta temperatura?

- Por que cadinhos de alumina de alta pureza são necessários para a sinterização de Li2Mg3Ti(1-x)ZrxO6? Garanta a Excelência Dielétrica

- Qual é a necessidade de configurar pirômetros infravermelhos sem contato para monitoramento de temperatura? Garanta a Precisão da Sinterização