Caixas seladas combinadas com materiais de enchimento específicos funcionam como um sistema de isolamento protetor que altera quimicamente o ambiente de sinterização. Ao aprisionar uma mistura de óxido de alumínio, ferromanganês e pó de carbono ao redor da peça de trabalho, essa configuração gera uma microatmosfera redutora localizada que consome ativamente o oxigênio antes que ele possa danificar a peça.

A função principal deste sistema é a "proteção sacrificial". Ao usar agentes de enchimento reativos em um espaço confinado, o processo garante que o oxigênio ataque o material de enchimento em vez do componente, preservando a massa, a química e as dimensões do produto final.

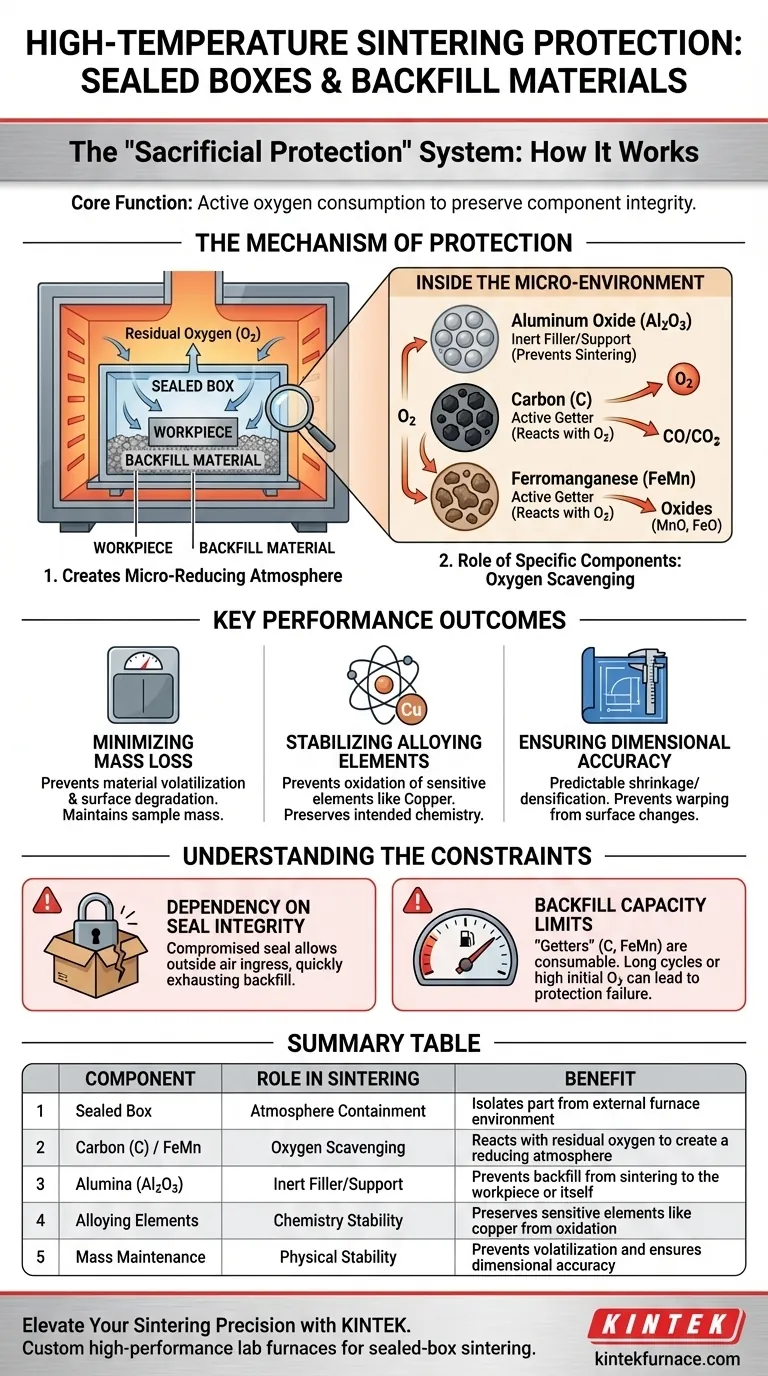

O Mecanismo de Proteção

Criação de uma Microatmosfera Redutora

O papel principal da caixa selada é conter fisicamente a atmosfera imediata ao redor da peça sinterizada. Dentro deste invólucro, o material de enchimento — especificamente uma mistura de Carbono (C) e Ferromanganês (FeMn) — atua como um sequestrador de oxigênio.

Esses materiais reagem com o oxigênio residual mais prontamente do que a peça de trabalho. Essa reação efetivamente remove o oxigênio do microambiente, reduzindo a pressão parcial de oxigênio a níveis seguros.

O Papel de Componentes Específicos

A mistura de enchimento depende de um equilíbrio de ingredientes inertes e ativos. O Óxido de Alumínio (Al2O3) geralmente serve como suporte estrutural inerte ou enchimento, evitando que o material de enchimento se sinterize a si mesmo ou à peça.

Enquanto isso, o Carbono e o Ferromanganês servem como "getters" ativos. Eles se sacrificam para neutralizar o potencial de oxidação, garantindo que a atmosfera permaneça redutora em vez de oxidante.

Principais Resultados de Desempenho

Minimização da Perda de Massa

Em altas temperaturas de sinterização, os materiais são propensos à volatilização ou degradação da superfície se expostos a atmosferas não controladas.

O ambiente selado impede essa degradação. Ao consumir o oxigênio, o material de enchimento garante que o material da amostra permaneça intacto, reduzindo significativamente a perda de massa durante o ciclo térmico.

Estabilização de Elementos de Liga

Certos elementos de liga, como o cobre, são altamente sensíveis à oxidação. Se o oxigênio estiver presente, esses elementos reagem e saem da solução metálica, alterando as propriedades do material.

A microatmosfera redutora impede especificamente a oxidação desses elementos sensíveis. Isso garante que a composição final da liga corresponda ao projeto pretendido.

Garantia de Precisão Dimensional

A estabilidade química leva à estabilidade física. Quando a oxidação e a perda de massa são evitadas, o processo de sinterização torna-se mais previsível.

Essa proteção é crítica para estabilizar as dimensões finais do material. Ela garante que a peça encolha ou se densifique a uma taxa controlada, em vez de deformar devido a mudanças na química da superfície.

Compreendendo as Limitações

Dependência da Integridade da Vedação

A eficácia deste método depende inteiramente do isolamento fornecido pela caixa. Se a vedação for comprometida, a quantidade finita de material de enchimento será rapidamente esgotada pela entrada de ar externo.

Limites de Capacidade do Enchimento

Os materiais "getter" (C e FeMn) são consumíveis. Em um ambiente selado, há um limite para a quantidade de oxigênio que eles podem absorver antes de reagirem completamente.

Se o ciclo de sinterização for muito longo ou o teor de oxigênio residual for muito alto inicialmente, a proteção pode falhar no meio do processo.

Aplicando Isso ao Seu Processo de Sinterização

Para maximizar a qualidade de seus componentes de metalurgia do pó, alinhe sua abordagem com suas métricas de qualidade específicas:

- Se o seu foco principal é a Precisão Dimensional: Utilize este sistema selado para evitar a degradação da superfície e a perda de massa, que são as principais causas de deformação e encolhimento imprevisíveis.

- Se o seu foco principal é a Química do Material: Confie no enchimento de Ferromanganês e Carbono para preservar elementos de liga sensíveis como o cobre, garantindo que as propriedades mecânicas permaneçam consistentes.

Este método transforma a atmosfera de sinterização de um risco variável em uma ferramenta controlada para garantia de qualidade.

Tabela Resumo:

| Componente | Papel na Sinterização | Benefício |

|---|---|---|

| Caixa Selada | Contenção da Atmosfera | Isola a peça do ambiente externo do forno |

| Carbono (C) / FeMn | Sequestro de Oxigênio | Reage com o oxigênio residual para criar uma atmosfera redutora |

| Alumina (Al2O3) | Enchimento/Suporte Inerte | Impede que o material de enchimento se sinterize na peça de trabalho ou em si mesmo |

| Elementos de Liga | Estabilidade Química | Preserva elementos sensíveis como o cobre da oxidação |

| Manutenção de Massa | Estabilidade Física | Previne a volatilização e garante a precisão dimensional |

Eleve a Precisão da Sua Sinterização com a KINTEK

Não deixe a oxidação comprometer a qualidade da sua metalurgia. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para acomodar a sinterização em caixa selada e requisitos de atmosfera específicos. Se você busca precisão dimensional superior ou química de liga estabilizada, nossos fornos de laboratório de alta temperatura fornecem o controle de que você precisa.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual papel os aquecedores de substrato desempenham nos filmes finos de Ga2O3:Er? Desbloqueando Transições de Fase Beta Cristalinas

- Quais são as funções dos moldes de grafite de alta pureza e alta resistência em SPS? Otimizar a Sinterização de Cerâmica Al2O3-TiC

- Como o design de capilares de alumina de alta pureza influencia a formação de bolhas? Otimize a Precisão da Tensão Superficial

- Como uma prensa hidráulica de laboratório de alta precisão garante a consistência estrutural? Dominando Corpos Verdes Cerâmicos

- Qual é o papel de um cadinho de cerâmica em experimentos de ganho de peso por oxidação para ligas de Ti-V-Cr? Garanta a precisão dos dados

- Quais são as limitações da porcelana de alumina ultra-pura? Gerenciando a Fragilidade para um Uso Confiável em Altas Temperaturas

- Por que o selamento a vácuo em tubos de quartzo de alta pureza é necessário para a síntese de FexTaSe2? Crescimento de Cristais Mestres

- Por que um reator de laboratório é necessário para a síntese de resina fenólica modificada? Obtenha Precisão na Polimerização