Prensas hidráulicas de laboratório de alta precisão garantem a consistência estrutural integrando sensores de pressão de alta sensibilidade com um sistema de controle hidráulico de malha fechada. Essa tecnologia monitora e ajusta ativamente a força em tempo real para fornecer cargas de pressão extremamente estáveis e uniformes durante todo o processo de conformação. Ao garantir uma distribuição precisa da pressão, a prensa força as partículas do pó a se reorganizarem completamente e a se compactarem firmemente, eliminando efetivamente gradientes de densidade internos e concentrações de estresse localizadas.

Ao alcançar a compactação ideal das partículas e eliminar variações de densidade no estado "verde", a prensagem de alta precisão reduz significativamente o risco de deformação, rachaduras e encolhimento desigual durante o estágio subsequente de sinterização em alta temperatura.

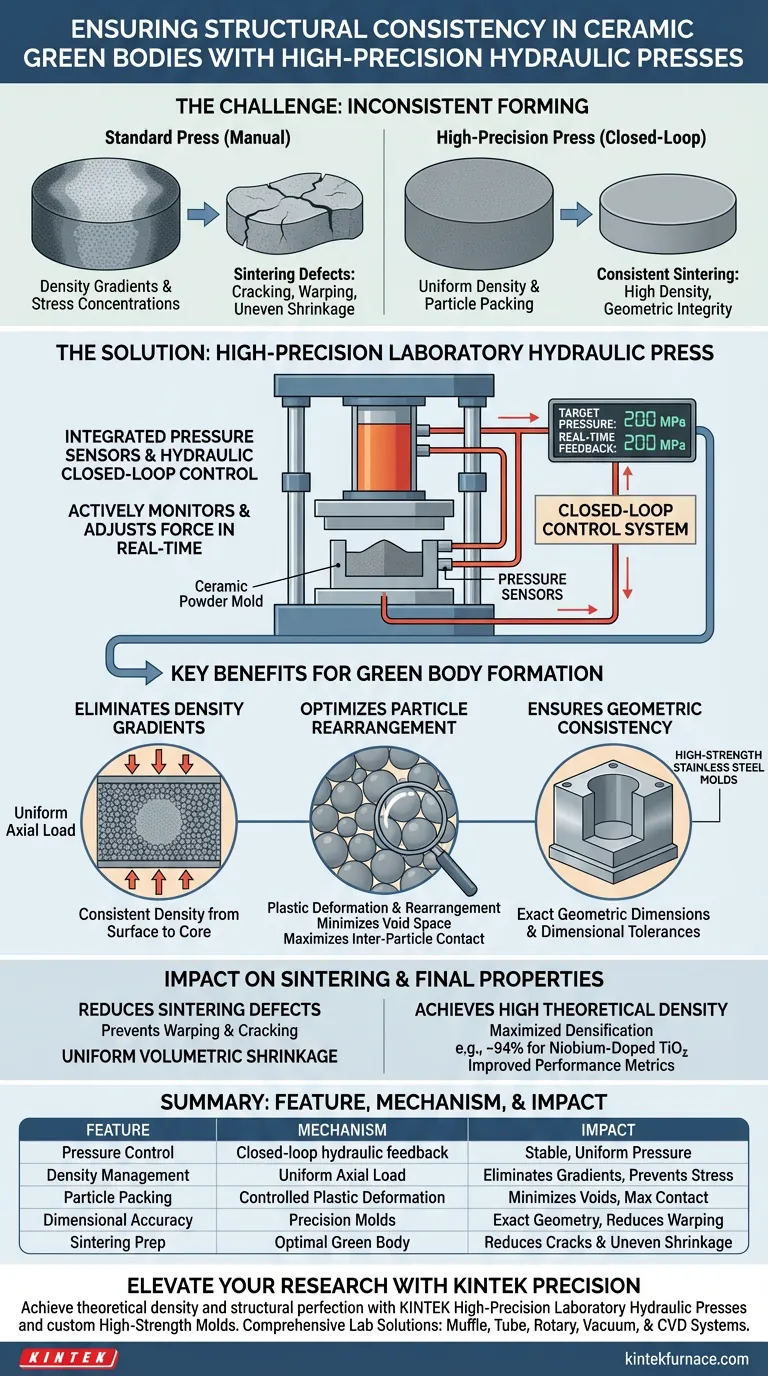

A Mecânica do Controle de Pressão

O Sistema de Malha Fechada

O principal diferencial de uma prensa de alta precisão é o seu sistema de controle de malha fechada. Ao contrário das prensas manuais padrão, este sistema usa o feedback de sensores de pressão sensíveis para regular automaticamente a força hidráulica.

Isso garante que a carga aplicada permaneça constante e precisa, independentemente de pequenas variações no fluido hidráulico ou na resistência mecânica.

Eliminando Gradientes de Densidade

Pressão inconsistente leva a gradientes de densidade — áreas onde o pó é compactado mais em alguns pontos do que em outros. Uma prensa de alta precisão mitiga isso aplicando uma carga axial uniforme.

Essa uniformidade garante que a densidade seja consistente da superfície ao núcleo do corpo verde.

Otimizando a Reorganização das Partículas

A aplicação de cargas estáveis de várias toneladas força as partículas soltas do pó a sofrim deformação plástica e reorganização.

Essa compressão mecânica minimiza o espaço vazio e maximiza o contato interpartículas. Isso é fisicamente essencial para criar um sólido coeso a partir de nanopós soltos ou materiais compósitos.

O Papel das Ferramentas e da Geometria

Interação com Moldes de Precisão

A prensa não funciona isoladamente; ela requer moldes de aço inoxidável de alta resistência e resistentes à pressão.

Enquanto a prensa fornece a força precisa (muitas vezes atingindo centenas de megapascals), o molde rígido garante que o material seja confinado sem deformação lateral.

Consistência Geométrica

Ao combinar força axial precisa com ferramentas rígidas, o sistema produz corpos verdes com dimensões geométricas exatas.

Por exemplo, manter diâmetros e espessuras específicas (por exemplo, 13 mm x 3 mm) é crucial para a repetibilidade em etapas de processamento subsequentes, como a Prensagem Isostática a Quente (HIP).

Impacto na Sinterização e nas Propriedades Finais

Reduzindo Defeitos de Sinterização

A consistência estrutural alcançada durante a prensagem é a principal defesa contra empenamento e rachaduras durante a sinterização.

Se um corpo verde tiver densidade desigual, ele encolherá de forma desigual quando aquecido. Um corpo verde uniforme promove o encolhimento volumétrico uniforme.

Alcançando a Densidade Teórica

A compactação inicial adequada é um pré-requisito para alta densidade final. Para materiais como dióxido de titânio dopado com nióbio, a prensagem uniforme permite que o produto final atinja altas porcentagens (por exemplo, 94%) da densidade teórica.

Essa densificação está diretamente ligada à precisão das métricas de desempenho subsequentes, como medições elétricas.

Entendendo as Compensações

O Limite da Prensagem Axial

Embora as prensas de alta precisão ofereçam excelente controle, elas normalmente aplicam pressão uniaxial (pressão de uma direção).

Mesmo com controle avançado, o atrito entre o pó e as paredes do molde pode criar pequenas variações de densidade em peças muito altas ou complexas.

Dependência do Molde

A precisão da prensa depende inteiramente da qualidade do molde.

Se o molde não puder suportar as enormes pressões axiais sem deformação elástica, o sistema de controle ativo da prensa não poderá compensar as imprecisões geométricas resultantes.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de uma prensa hidráulica de alta precisão, alinhe seus parâmetros de processo com seus resultados específicos:

- Se o seu foco principal é a Prevenção de Defeitos: Priorize a estabilidade do controle de malha fechada para eliminar concentrações de estresse que levam a rachaduras durante o aquecimento.

- Se o seu foco principal é Alta Densidade Sinterizada: Garanta que a prensa possa fornecer pressão suficientemente alta (centenas de MPa) para forçar a deformação plástica máxima das partículas.

- Se o seu foco principal é a Precisão Geométrica: Combine a prensa hidráulica com moldes de aço inoxidável de alta resistência e que não deformam para manter tolerâncias dimensionais rigorosas.

A precisão no estágio verde é a variável mais controlável para garantir o sucesso do produto cerâmico final.

Tabela Resumo:

| Recurso | Mecanismo da Prensa de Alta Precisão | Impacto na Qualidade da Cerâmica |

|---|---|---|

| Controle de Pressão | Feedback hidráulico de malha fechada com sensores sensíveis | Garante pressão ultraestável, uniforme e repetibilidade. |

| Gerenciamento de Densidade | Aplicação uniforme de carga axial | Elimina gradientes de densidade e previne estresse interno. |

| Compactação de Partículas | Deformação plástica controlada do pó | Minimiza o espaço vazio e maximiza o contato interpartículas. |

| Precisão Dimensional | Interação com moldes de aço inoxidável de alta resistência | Produz dimensões geométricas exatas para reduzir o empenamento. |

| Preparação para Sinterização | Formação ideal do corpo verde | Reduz significativamente rachaduras e encolhimento desigual durante a queima. |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

A consistência no estado 'verde' é a base para um desempenho cerâmico impecável. Apoiada por P&D e fabricação especializadas, a KINTEK oferece Prensas Hidráulicas de Laboratório de alta precisão e moldes de alta resistência projetados para eliminar variações de densidade e defeitos de sinterização. Nossa linha abrangente de equipamentos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — é totalmente personalizável para atender aos seus requisitos exclusivos de ciência de materiais.

Pronto para alcançar a densidade teórica e a perfeição estrutural? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que uma unidade de vácuo de dois estágios é usada na destilação de magnésio? Para Bombeamento Mais Rápido e Eficiente

- Quais materiais são comumente usados para tubos de forno para suportar altas temperaturas? Escolha o Melhor para o Seu Laboratório

- Por que um cadinho de platina (Pt) é selecionado como o recipiente de reação? Garanta precisão em pesquisas de sal fundido a altas temperaturas

- Quais acessórios são usados com elementos de aquecimento de carboneto de silício e quais são suas funções? Garanta Desempenho Confiável e Longa Vida Útil

- Por que a colocação precisa do sensor de temperatura é crítica em viscosímetros de alta temperatura? Insights de especialistas para dados de fusão precisos

- Como o sistema de controle de gás regula o processo de nitretação a plasma? Domine sua mistura de N2/H2 para superfícies superiores

- Por que é necessário usar cadinhos de alumina ou cerâmica durante a evaporação de magnésio em alta temperatura? Garanta pureza e integridade do processo

- Quais papéis um molde de grafite de alta pureza desempenha durante a Sinterização por Plasma de Faísca (SPS) de compósitos TiC-SiC?