A integridade dos dados de viscosidade depende da precisão térmica. Em viscosímetros de copo oscilante de alta temperatura, os sensores normalmente não podem entrar em contato direto com o fluido. Consequentemente, o sensor deve ser colocado em um termowell metálico imediatamente adjacente ao fundo do copo para garantir que a temperatura registrada corresponda à temperatura real da fusão o mais próximo possível.

Como a imersão direta raramente é viável, os sensores de temperatura devem ser alojados em um dedo metálico posicionado contra a base do copo. Essa proximidade precisa minimiza o desvio sistêmico, permitindo dados termodinâmicos precisos quando combinados com a calibração adequada.

As Restrições Físicas do Sistema

A Limitação do Contato Direto

Em muitos experimentos de viscosidade de alta temperatura, você não pode simplesmente mergulhar um termômetro na amostra. O copo de medição geralmente é fechado, e o ambiente hostil pode danificar instrumentos sensíveis como termômetros de resistência de platina ou termopares.

A Necessidade de Medição Indireta

Devido a essas barreiras físicas, a medição de temperatura nesses sistemas é inerentemente indireta. Você está medindo o ambiente ao redor da amostra, em vez da própria amostra. Isso introduz um risco de discrepância térmica.

Otimizando a Colocação do Sensor

O Papel do Termowell

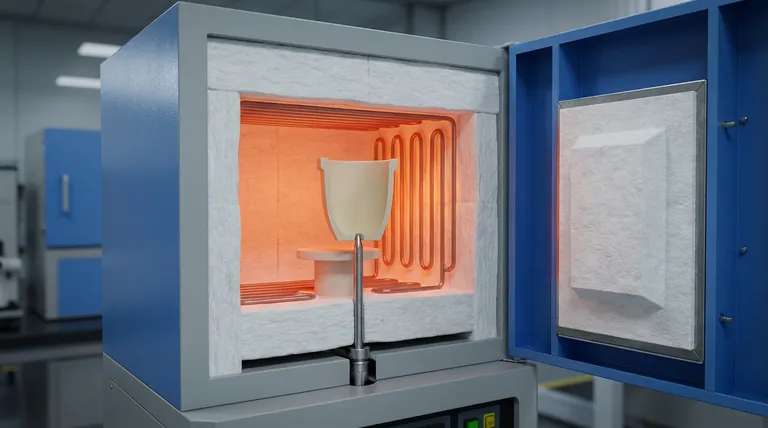

Para facilitar leituras precisas sem contato direto, os sensores são posicionados dentro de um termowell metálico dedicado ou "dedo metálico". Esta carcaça metálica protege o sensor enquanto serve como condutor térmico entre a fonte de calor, o copo e o sensor.

Posicionamento Crítico no Fundo do Copo

A ponta deste dedo metálico deve estar localizada imediatamente adjacente ao fundo do copo. Esta é a característica crítica do design. Colocar o sensor em qualquer outro lugar introduz um atraso térmico significativo e gradientes imprecisos.

Minimizando o Desvio Sistêmico

O objetivo deste posicionamento físico específico é minimizar o desvio sistêmico. Esta é a lacuna de erro entre o que o sensor lê e a temperatura real da fusão dentro do copo. Quanto mais próximo o acoplamento físico, menor essa lacuna se torna.

Entendendo os Compromissos

A Inevitabilidade do Erro

Mesmo com alinhamento mecânico perfeito, a medição indireta nunca é 100% precisa por si só. Sempre haverá uma leve resistência térmica entre a parede do copo e o sensor.

Dependência da Calibração

Você não pode confiar apenas no hardware. A configuração física reduz o erro, mas não o elimina completamente. Se você negligenciar o lado do software da equação — especificamente a calibração — seus dados permanecerão distorcidos.

O Papel dos Experimentos em Branco

Para contabilizar o desvio restante, você deve realizar calibração do sistema via experimentos em branco. Esses experimentos quantificam o desvio específico de sua máquina, permitindo que você corrija matematicamente os dados para alcançar a verdadeira precisão termodinâmica.

Garantindo a Precisão em Seus Experimentos

Para garantir que suas medições de viscosidade sejam válidas, você deve abordar tanto a configuração física quanto o procedimento experimental.

- Se seu foco principal for a Configuração do Equipamento: Certifique-se de que o termowell metálico esteja instalado de forma que fique nivelado ou imediatamente adjacente ao fundo do copo de medição.

- Se seu foco principal for a Análise de Dados: Sempre corrija suas leituras de temperatura brutas usando dados derivados de experimentos de calibração em branco para contabilizar o desvio sistêmico.

A proximidade física minimiza o erro, mas apenas uma calibração rigorosa o elimina.

Tabela Resumo:

| Recurso | Importância na Viscosimetria | Benefício Principal |

|---|---|---|

| Dedo do Termowell | Protege o sensor de ambientes hostis | Garante a longevidade do sensor |

| Posicionamento no Fundo | Minimiza atraso térmico e gradientes | Correspondência mais próxima da temperatura real da fusão |

| Detecção Indireta | Evita contaminação/interferência da amostra | Mantém a integridade da amostra |

| Calibração em Branco | Corrige desvios sistêmicos inerentes | Alcança dados termodinâmicos verdadeiros |

Maximize a Precisão de Sua Pesquisa com a KINTEK

O controle térmico preciso é a espinha dorsal da ciência de materiais confiável de alta temperatura. A KINTEK capacita seu laboratório com soluções de ponta para alta temperatura, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você está medindo viscosidade ou realizando análises térmicas complexas, nossos sistemas personalizáveis são apoiados por P&D e fabricação especializados para atender às suas especificações mais exigentes.

Pronto para eliminar o desvio sistêmico em seu laboratório?

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Referências

- V. M. B. Nunes, C. A. Nieto de Castro. Correct Use of Oscillating-Cup Viscometers for High-Temperature Absolute Measurements of Newtonian Melts. DOI: 10.1007/s10765-024-03355-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais vantagens os cadinhos de platina oferecem para a sinterização de KCdCl3? Garanta a síntese de amostras puras e monofásicas

- Por que um controlador de fluxo de massa (MFC) de alta precisão é necessário na fundição de ligas de ferroníquel? Garanta a Pureza do Metal

- Qual é a função do ambiente de nitrogênio na pirólise? Dominando a Carbonização com Fornos de Laboratório

- Por que usar tijolos de isolamento de alto desempenho em simulações de tubos radiantes? Garanta precisão e exatidão industrial.

- Qual é a faixa de temperatura para Fornos Tipo Laboratório? Encontre Sua Solução Térmica Ideal

- Quais são os riscos de usar cadinhos de alumina de alta pureza para decomposição de periodato? Evite erros cruciais de dados

- Como a diferença de temperatura contribui para a rachadura do tubo de forno de alumina? Previna Rachaduras para uma Vida Útil Mais Longa do Tubo

- Qual o papel de um saturador de água na ativação física de materiais de carbono? Desbloqueie porosidade de alto desempenho