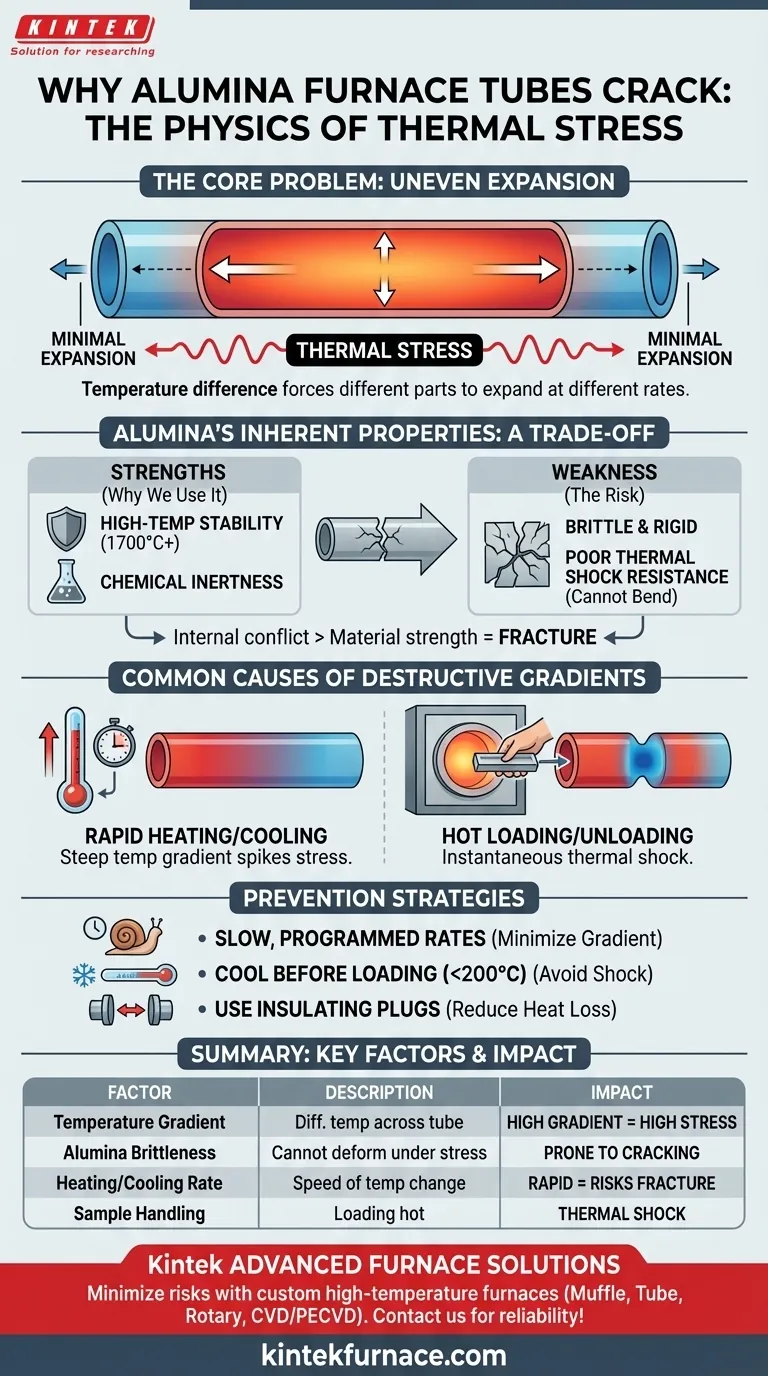

Em sua essência, uma diferença significativa de temperatura força diferentes partes do tubo de alumina a expandir ou contrair em ritmos diferentes. Como a alumina é uma cerâmica rígida e frágil, ela não pode se dobrar para acomodar esse movimento irregular. Esse conflito interno cria uma imensa tensão física, conhecida como estresse térmico, que, em última análise, excede a resistência do material e o faz fraturar.

O problema fundamental é uma incompatibilidade entre as propriedades da alumina e as demandas operacionais. Embora seja valorizada por sua estabilidade em altas temperaturas, a fragilidade inerente da alumina a torna extremamente vulnerável ao estresse térmico gerado por mudanças rápidas ou irregulares de temperatura.

A Física do Estresse Térmico na Alumina

Para evitar rachaduras, é crucial entender o mecanismo de falha. O problema não é a alta temperatura em si, mas a diferença de temperatura ao longo do comprimento do tubo.

Expansão Térmica Irregular

Todos os materiais se expandem quando aquecidos e contraem quando resfriados. Em um tubo de forno, a zona de aquecimento central fica muito quente e se expande significativamente.

As extremidades do tubo, que estão fora da zona de aquecimento, permanecem muito mais frias e se expandem muito pouco. Essa diferença na expansão cria uma poderosa "cabo de guerra" interno dentro do material.

O Papel Crítico dos Gradientes de Temperatura

Um gradiente de temperatura é a taxa de variação da temperatura em uma distância. Um gradiente acentuado significa uma grande diferença de temperatura em uma área pequena.

Em muitas configurações de forno, a diferença entre o centro quente e as extremidades frias pode ser superior a 1000°C. Esse gradiente extremo é a causa direta de alto estresse térmico.

Fragilidade Inerente da Alumina

Metais frequentemente respondem ao estresse dobrando ou deformando-se. A alumina, no entanto, tem baixa resistência ao choque térmico.

Isso significa que é um material frágil que não consegue aliviar o estresse mudando de forma. Quando o estresse térmico interno supera seu limite estrutural, seu único modo de falha é rachar.

Cenários Comuns Causando Gradientes Destrutivos

Esses princípios físicos se manifestam durante procedimentos operacionais específicos, muitas vezes evitáveis.

Durante Aquecimento e Resfriamento Normais

Mesmo durante um ciclo operacional normal, as extremidades do tubo sempre serão mais frias do que o centro.

Se você aquecer ou resfriar o forno muito rapidamente, não dará tempo suficiente para que o calor se distribua uniformemente. Isso acentua temporariamente o gradiente de temperatura, elevando o estresse térmico e arriscando a fratura.

Durante o Carregamento e Descarregamento de Amostras

Uma falha catastrófica frequentemente ocorre quando os operadores introduzem ou removem amostras em altas temperaturas.

Colocar um porta-amostras ou barco à temperatura ambiente em um forno de 1000°C cria um ponto frio repentino e localizado na parede interna do tubo. Esse choque térmico instantâneo é frequentemente suficiente para causar rachaduras imediatas.

Compreendendo as Trocas: Por Que Usar Alumina?

Dada a sua sensibilidade ao choque térmico, é justo perguntar por que a alumina é usada. A resposta reside em suas outras propriedades excepcionais, que criam um compromisso de engenharia necessário.

Estabilidade de Temperatura Inigualável

A alumina de alta pureza pode operar em temperaturas extremamente altas (muitas vezes acima de 1700°C) sem derreter, degradar ou deformar sob seu próprio peso.

Excelente Inércia Química

A alumina é altamente resistente a ataques químicos e não reage facilmente com a maioria dos materiais sendo processados. Isso garante a pureza da amostra.

O Compromisso Inerente

Os engenheiros escolhem a alumina apesar de sua baixa resistência ao choque térmico porque sua alta temperatura e estabilidade química são inegociáveis para muitas aplicações. A responsabilidade então recai sobre o operador para respeitar as limitações do material através de procedimentos cuidadosos.

Como Prevenir Rachaduras no Tubo do Forno

Você pode estender drasticamente a vida útil dos seus tubos de forno controlando a taxa e a distribuição da mudança de temperatura.

- Se o seu foco principal é a longevidade operacional: Sempre use taxas lentas e programadas de aquecimento e resfriamento para minimizar o gradiente de temperatura entre a zona quente e as extremidades.

- Se o seu foco principal é o manuseio seguro de amostras: Nunca carregue ou descarregue amostras enquanto o forno estiver quente. Sempre espere que ele esfrie até uma temperatura segura (normalmente abaixo de 200°C).

- Se o seu foco principal é mitigar o estresse inerente ao design: Use plugues de fibra cerâmica em ambas as extremidades do tubo para atuar como isolantes, o que ajuda a reduzir a perda de calor e suavizar o gradiente de temperatura.

Em última análise, tratar um tubo de alumina com uma compreensão de sua natureza frágil é a chave para um desempenho confiável e duradouro.

Tabela Resumo:

| Fator | Descrição | Impacto nas Rachaduras |

|---|---|---|

| Gradiente de Temperatura | Diferença de temperatura ao longo do tubo | Alto gradiente aumenta o estresse térmico |

| Fragilidade da Alumina | Incapacidade do material de deformar sob estresse | Torna-o propenso a rachaduras sob estresse |

| Taxa de Aquecimento/Resfriamento | Velocidade da mudança de temperatura | Mudanças rápidas acentuam o gradiente e o risco de fratura |

| Manuseio de Amostras | Carregamento/descarregamento em altas temperaturas | Causa choque térmico e rachaduras imediatas |

Proteja seus investimentos de laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais únicas, minimizando riscos como estresse térmico e estendendo a vida útil do equipamento. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as principais aplicações dos fornos tubulares?Utilizações essenciais na investigação e na indústria

- Como um forno tubular contribui para a pesquisa em ciência e engenharia de materiais? Desbloqueie a Precisão na Síntese de Materiais

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Quais são as principais vantagens de usar um forno tubular? Alcance controle térmico preciso para o seu laboratório

- Como os pesquisadores utilizam os elementos de aquecimento em fornos tubulares? Desbloqueie o Controle Térmico Preciso para Pesquisa Avançada de Materiais